摘要:本文主要針對免洗焊劑以及相關材料、設備、工藝的目前水平和免清洗技術如何達到用CFC清洗的效果進行了探討,并簡要介紹了當前國際上在這一領域的發(fā)展狀況。

關鍵詞:免清洗 焊接工藝 焊接設備

緒言

由于CFC(氟氯烴)及1.1.1-三氯乙烷具有清洗能力強、相容性好、使用安全、元件干燥快等優(yōu)點,所以,一直被認為是一種理想的清洗劑。長期以來,電子工業(yè)在清洗元器件中一直使用這些產品,尤其是SMT元件的焊后清洗。然而,自80年代中后期,人們發(fā)現(xiàn)CFC等清洗劑中的ODS臭氧耗竭物質破壞了生態(tài)平衡,嚴重地威脅著人們的生命。為此,開發(fā)替代ODS物質技術在全球展開。由此可見,使用SMT技術中使用免清洗焊接材料是大勢所趨,實現(xiàn)綠色制造是全球一致的呼聲。可是免清洗的效果又是如何呢?免清洗材料能夠與CFC媲美嗎?通過對免清洗材料、工藝和設備的分析了免清洗技術的將來發(fā)展趨勢。

80年代末90年代初,工業(yè)發(fā)達國家先后研制開發(fā)了下列四種主要替代技術,并已廣泛應用于目前的電子清洗工藝中。

1溶劑清洗

2 半水清洗

3 水清洗

4 免清洗

然而,尋求合適的替代技術并非易事,任何一種替代技術均不能完全取代ODS的所有性能,必須針對不同產品、不同工藝選用不同的替代技術。此外,還要考慮材料、設備、技術兼容等問題。實踐證明,上述幾種替代技術中的前三種只是過渡時期的技術,作為逐步淘汰的過程。從長遠來看,還是應采用免清洗技術,以達到最終完全不使用ODS的目的。因為取消了清洗工藝,會大大降低制造成本。為了實現(xiàn)這一目的,焊后板表面的殘余物必須降到最低限度或無殘余物。此外,這種技術對于替代ODS來說是一步到位的技術,雖然,目前需要一些投資,但其帶來的優(yōu)越性和經濟效益是顯著的。但是要使免清洗技術的應用獲得成功,必須解決焊球、橋接、漏焊及其它工藝缺陷。如果焊劑殘余物有腐蝕性的話,產品使用壽命就會受到影響。換言之,解決這些問題是實現(xiàn)免清洗焊接技術的關鍵所在。目前,美國、日本等工業(yè)發(fā)達國家主要圍繞上述問題開發(fā)研究了一些新技術、新工藝。

1. 免清洗材料

1.1 免清洗焊劑

在超細間距組裝中,助焊劑在電子插件焊接過程中起著決定性的作用。從最初的助焊劑印刷階段的任何缺陷,對合格率均有很大影響。因為前期生產工序的任何錯誤都會貫穿到整個生產過程。為此,對焊劑提出下列要求:

·透過模板極細縫隙的良好印刷性能

·坍落度小

·良好的焊球形成過程

·良好的元件浸濕特性

·再流后無腐蝕作用

·溶劑殘渣含量低

焊劑主要由兩種成分組成:焊劑粉末及溶劑,溶劑包括松香(樹脂、合成樹脂)、活化劑、(無鹵化物、含鹵化物)溶劑及某些添加劑。免清洗焊劑是一種低固態(tài)焊劑,固體含量大約在1.5~3%的范圍。焊劑中的溶劑主要是異丙醇、乙醇或甲醇。這些焊劑的殘渣少或無殘渣,所以,焊后可以不清洗。在使用免清洗焊劑時需要強調下列幾點:

·在保證極少殘余物的同時,還要求焊劑具有足夠的活性。

·比重難于控制(監(jiān)控和維護焊劑的固體含量)。

·吸水效果要比一般的固體含量的焊劑明顯。

·發(fā)泡難。

·加工范圍要比使用一般的固體含量的焊劑時的加工范圍小。

免清洗焊劑的固體含量要比傳統(tǒng)焊劑的比例少得多。當固體含量低于5%時,比重控制的靈敏度就會出現(xiàn)明顯變化。

1.2 非揮發(fā)性化合物(VOC)焊劑

美國對排放VOC限制得很嚴格,而且對此進行了各種不同的詳盡研究。目前的問題是大多數(shù)免清洗焊劑中的VOC含量極高,有些焊劑中的乙醇含量高達99%。美國的一些公司現(xiàn)已研制出新一代的焊劑,達到了少排放或不排放VOC的目的。這些焊劑以水代替乙醇配制溶劑,也就是我們常說的水溶基助焊劑,水溶基助焊劑幾乎無VOC。這種助焊劑除了對環(huán)境無污染外,而且不燃,在受熱環(huán)境下進行噴涂是非常安全的。

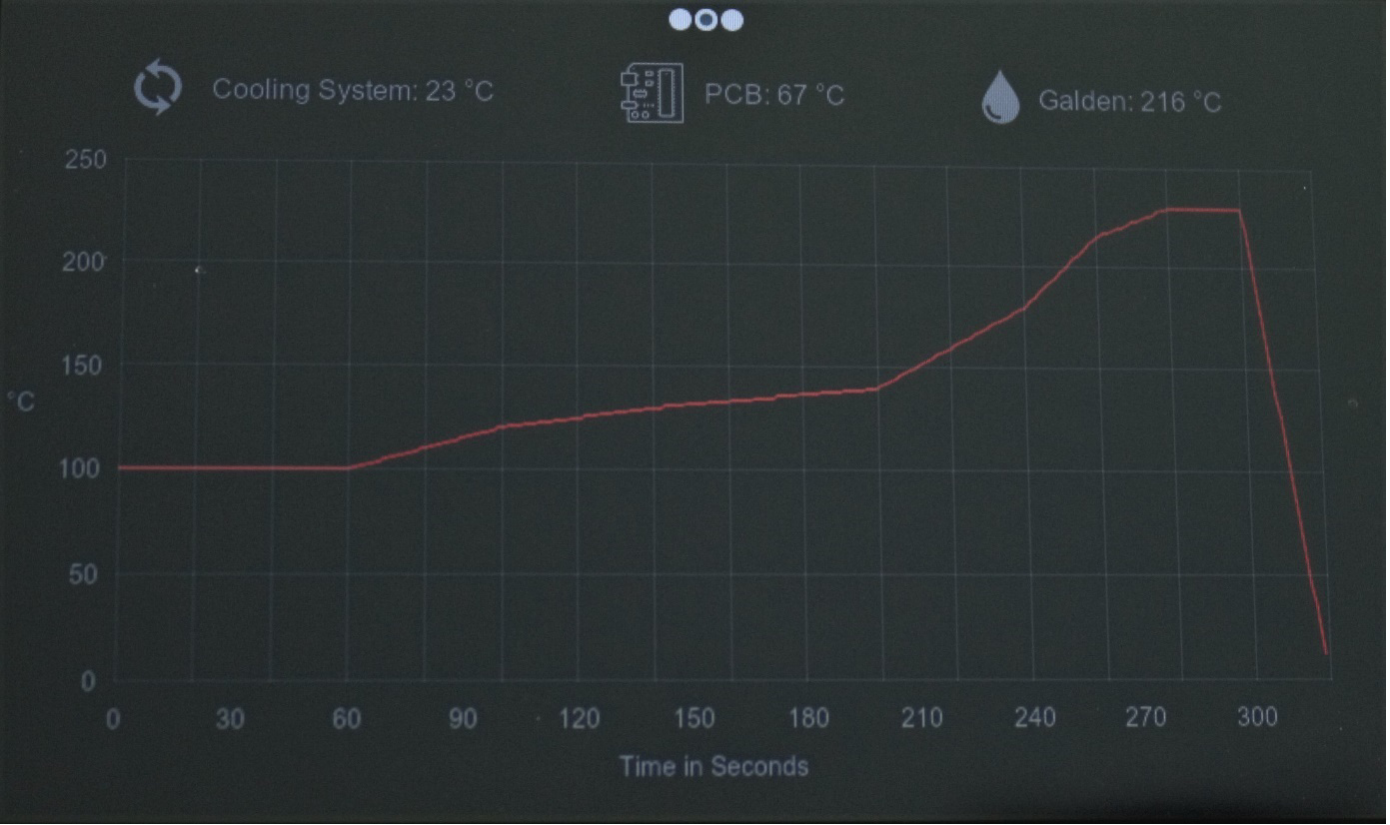

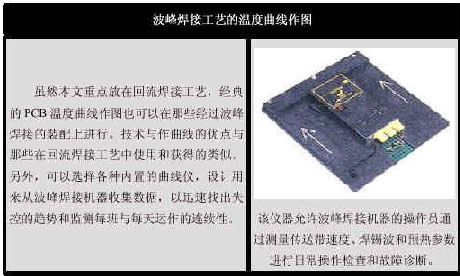

水溶基助焊劑對波峰焊劑的預熱能力提出了新的要求。圖1和圖2所示是兩條預熱曲線,這兩條曲線通過采用識別預熱器讀數(shù)和傳送速度而形成的。圖1所示是應用2%固體含量的乙醇基焊劑的效果。圖2 所示是用2%固體含量的水溶基免清洗助焊劑的預熱曲線。如果在組件接觸波峰之前,水份沒有完全蒸發(fā),焊劑就會飛濺,形成焊球,且可能在通孔的焊點上形成孔洞。其工藝處理的難處在于怎樣在PCA非過熱的情況下,蒸發(fā)掉水份。實驗證明以強有力的對流加熱來提高預熱溫度,可有效地解決這一問題。

1.3 免清洗焊膏

免清洗焊膏可分為四類:普通、低殘渣、極低殘渣和超低殘渣焊膏。這些焊膏還可進一步劃分為松香基焊膏和非松香基焊膏兩種(見表1)。

表1 免清洗焊膏的分類

免 清 洗 焊 膏

類 型

固 體 含 量

(比重)

氣 氛

普通

3.5~5%

普通氣體

低殘渣

2.9~3.4%

空氣 含有500ppm的O2氮氣可改善濕潤性

極低殘渣

2.1~2.8%

空氣 有時O2含量低于500ppm的氮氣可改善濕潤性

超低殘渣

<2.0%

要求使用O2低于100ppm的氮氣氛

1.3.1 普通免清洗焊膏

普通免清洗焊膏是典型的松香其焊劑。固體含量的比重為3.5~5%,不同廠家的產品其殘渣含量和顏色有所不同,不過其共同點是顏色在透明——黃色之間。從外觀來看,透明殘渣較好,不過殘渣顏色與腐蝕性和可靠性無關。

普通免清洗焊膏不需要特別的氣氛,如象;用于再流焊的具有良好可焊性的氮氣。雖然濕潤性是免清洗焊膏存在的問題,但是,這個問題通常是由于元件和基板的可焊性差所致。由于普通免清洗焊膏多數(shù)都是松香基的,粘性次數(shù)及印刷特性可與RMA和OA類焊膏進行比較。殘渣的顏色和數(shù)量是普通免清洗焊膏的主要缺陷。從外觀來說,用戶不喜歡黃色殘渣,而殘渣過多會阻礙電子測試。

1.3.2 低殘渣免清洗焊膏

低殘渣免清洗焊膏不是松香基焊膏,就是合成材料制成的。一般來說,殘渣量最少的焊膏是合成材料制成的。低殘渣焊膏的主要優(yōu)點是殘渣量少,這樣就不存在外觀方面的問題,同時也減少或排除了需探測的問題。低殘渣焊膏成分中的固體含量的比重大約為3.4%,超低殘渣焊膏的固體含量比重在2.1~2.8%,超低殘渣焊膏的固體含量低于2%。在配制低的、極低的、超低殘渣焊膏時,主要是將金屬含量提高到91~92%,(焊劑含量降到20%)。設計焊劑的同時也是研制焊膏的過程。由于大部分焊劑在再流焊中將分解或揮發(fā),所以減少了殘渣的形成。

由于金屬含量高和有時焊劑中的溶劑含量高這兩個原因,低殘渣免清洗焊膏的粘性次數(shù)和使用壽命比普通的RMA和OA的壽命短。低殘渣免清洗焊膏的成分要比大多數(shù)常用的RMA和OA的化學腐蝕性小。

2. 免清洗助焊劑的涂覆工藝及惰性氣氛

2.1 焊劑涂覆方法

目前,采用的涂覆方法主要有二種:發(fā)泡和噴霧。根據(jù)許多文獻報導說明,發(fā)泡的方法對于含有高于5%固體含量的焊劑來說,即具有實用性,又可獲得可觀的經濟效益。可通過連續(xù)地或間斷地監(jiān)控比重來控制固體含量及在相應的范圍不使用用過的焊劑。然而,免清洗焊劑和無殘渣焊劑的固體含量都低于5%,通過多數(shù)免清洗焊劑的固體含量為2%,而固體含量低的焊劑發(fā)泡不充分,為此,不適合發(fā)泡應用。所以,發(fā)泡的方法只能滿足一般的焊接要求。此外,末封閉的焊劑可使乙醇溶劑快速揮發(fā),使焊劑固體含量上升,這樣就不需要焊劑比重測試儀來控制固體含量,因為焊劑和稀釋劑的比重相差甚大,因此需用滴定法來監(jiān)控焊劑。

發(fā)泡涂覆工藝主要使用松香基焊劑,使壓縮空氣通過發(fā)泡管,使焊劑變?yōu)榕菽扛苍谟≈瓢迳希鋬?yōu)點是波峰焊機不需要改型,節(jié)省投資,缺點是涂覆不均勻,印制板上有殘余物,不能控制焊劑量,需要時常監(jiān)視焊劑的變化及經常更換焊劑,焊劑消耗量大。

焊劑噴霧的方法是免清洗焊接工藝中一種頗受歡迎的方法。它可以精確地控制焊劑沉積量。焊劑噴霧系統(tǒng)可設計成單通路系統(tǒng),由單通路系統(tǒng)中的非再循環(huán)的封閉容器供給焊劑。為此就不需要監(jiān)控焊劑的固體含量。

噴霧涂覆工藝是利用噴霧裝置,將焊劑霧化后噴到印制板上,預熱后進行波峰焊。噴霧涂覆工藝由于具有涂覆均勻、用量少、不需進行任何滴定或比重的監(jiān)控,不需定期排放舊焊劑,可控制板上的焊劑沉積量及封閉式系統(tǒng),消除了焊劑污跡問題等優(yōu)點,被眾多的用戶認可,但噴霧設備需花費一定的資金,如在原有的發(fā)泡設備上進行改造,投資相對就少些。通過比較可看出,噴霧方式比發(fā)泡方式有許多優(yōu)越性。國外眾多企業(yè)為此將發(fā)泡式改為噴霧式是焊劑涂覆設備的一個新突破。用噴霧方式進行免清洗焊劑的涂覆已成為今后的發(fā)展方向。

2.2 惰性氣氛焊接

如上所述,在免清洗焊接工藝中存在著焊球、橋接、漏焊、氧化、可焊性差、濕潤性欠佳等諸多缺陷,尤其是在普通的氣氛下進行波峰焊和再流焊時,焊料氧化尤為突出。目前,美國、日本等國都是采用惰性氣氛來克服這些問題的。應選用哪種氣氛要進行全面的衡量,不但要考慮到氣體成本,還要考慮安全以及其它的物理特性。每單位體積的氫氣和氦氣都比氮氣貴得多。氫氣比氮氣要貴5~10倍,而氦氣要貴20~30倍。同時,氫氣又是一種可燃氣體,在大氣中的爆炸限4~75%。如果再流焊爐使用氫氣,就需另配安全系統(tǒng),比如聯(lián)鎖器、廢氣燃燒裝置和及相應的工藝步驟。二氧化碳雖然在價格上比氮氣稍為便宜一些,但可能會引起一些氧化問題,影響到可焊性。通過評估和實驗應用,使人們認識到氮氣是真正的惰性氣體,其價格低廉,而且在使用過程中沒有大的安全問題,為此受到人們的青睞。

使用惰性氣體,相對于采用普通氣體有明顯的優(yōu)點,可以明顯減少板上的殘余物。不過,使用不同的焊膏,降低殘余物的效果是不同的。盡管還做不到完全去除殘留物,但是,如果將可控制氣體環(huán)境技術與焊膏和焊劑化學的新發(fā)展結合起來便可以實現(xiàn)低殘余物的新的焊接技術。

要使免洗焊接工藝迅速推廣應用,普遍采用的方法是用氮氣使整個或部分波峰焊機惰性化。許多資料說明,在沒有氧氣的條件下進行焊接會提高濕潤力,并減少濕潤時間。還觀察到,當焊接波峰惰性化時,就不會出現(xiàn)焊料毛刺。在氮氣保護下形成的焊點,外觀較漂亮,即平整光滑又降低了漏焊率。

波峰焊接工藝惰性化效果最佳的方法是在不用焊劑時,對涂覆有焊料的組件進行波峰焊接。由于氮氣改善了焊料波峰的表面條件,使接觸焊料的時間和預熱溫度的最佳值具有很大的調節(jié)余地。焊接工藝惰性化十分有利的一面是焊料殘渣明顯下降(80~95%),減少了焊料的耗用,更重要的是減少了返修工作量。在許多情況下,節(jié)約的資金要比焊接工藝中使用氮氣所花費的資金要多。

最近又出現(xiàn)了一種新技術,這種技術只會使焊接波峰惰性化,即局部惰性化,被稱為惰性邊界焊接。不需要防護罩和通道,將氣體供給與元件接觸的每個焊點的第個焊接波峰的進口端和出口端,實際上,掩蔽通過波峰的元件,使焊接波峰各點和含氮量低于10ppm。這種方法與具有防護罩、通道、完全惰性化焊機相比有一定的優(yōu)點,與普通的波峰焊接系統(tǒng)比較,具有能見度和可接觸性好。由于不需要氮氣密封門,所以不影響生產量。

最近研究的焦點是將惰性氣體用于下一代的產品,新的工藝包括通過采用免清洗工藝來取代CFC,0.5微米以下的精細間距器件的生產,符合環(huán)保要求的無VOC組裝制程及越來越流行的BGA和PCMICA工藝技術。

3. 免清洗焊接設備

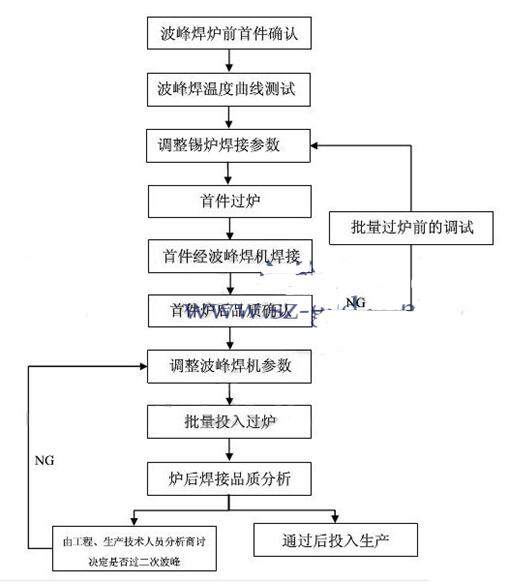

3.1 波峰焊接設備

免清洗波峰焊接設備主要有三種:最老式的一種是旋轉鼓形的,操作成本最低。這種類型的設備采用的是不銹鋼或塑料絲網鼓,其在焊劑槽中旋轉,轉鼓上裝有熱風刀,在焊劑活化時,絲網上的焊劑被吹到PCA上。焊劑沉積量由鼓旋轉速度來控制。這種簡易的系統(tǒng)具有較高的一致性及可重復性。缺陷是沒有密封,因此,焊劑溶劑有揮發(fā)的可能。

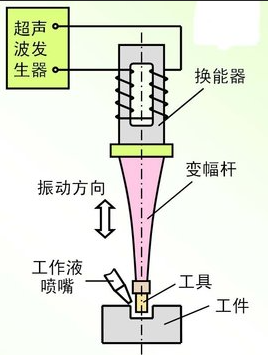

“高檔”的密封型焊劑噴涂設備主要分為兩大類:超聲噴頭和噴槍型。這兩種類型的焊劑噴涂機是將壓力容器中的焊劑抽出,或用泵抽取密封容器中的焊劑。超聲焊劑噴涂機是把液體焊劑輸送到超聲振子,在超聲振子的作用下,焊劑破裂為極小的液滴,呈霧狀。霧化的液滴由噴氣口導入PCA。通過改變流向,超聲噴頭的焊劑流動率可控制焊劑沉積量。

焊劑噴槍是采用商品化的噴頭。通常噴頭使用的焊劑由壓力容器供給。最流行的一種焊劑噴槍是往復運行的擺動型噴槍。該系統(tǒng)由安裝在機械裝置上的單噴頭構成,它能隨波峰焊接機傳送帶的運行而前后運行。根據(jù)PCA的規(guī)格,將噴涂控制在相應的范圍。通過調節(jié)焊劑槽的壓力,可控制焊劑沉積量。

超聲和噴槍這兩種噴涂設備都是密封的單路系統(tǒng),所以不需要監(jiān)控焊劑的固體含量。雖然這兩種涂覆設備價格昂貴,但是,這些焊劑涂覆設備能很快獲得效益,這是由于焊劑及稀釋劑的消耗減少了,而且焊劑涂層密度(50~3000μg/in2)能力提高了,可重復性為 ±10%,使得這種技術得到很快的推廣應用。

在波峰焊接中,為了克服焊料合金的氧化問題,通常都是在波峰焊接設備中充氮,使其惰性化,以獲得優(yōu)質的焊接。惰性化的波峰焊機有幾種不同的類型。完全惰性化的焊機很貴、很復雜。不過,使用氮氣的效果是很明顯的。通常消耗量在600~1200CFH(標準立方英寸)的范圍。替代完全惰性焊機的設備成本較低,在普通波峰焊機上,裝上一個惰性氣體保護裝置包括焊料槽或預熱器焊槽。這種技術的另一個優(yōu)點是可對現(xiàn)有焊機進行改型。這種類型的焊機消耗的氮氣在1400~2400CFH范圍。

為了解決焊料氧化等問題,除了采用氮氣外,波峰焊機在形成波峰的噴口結構上進行了許多改造,因而形成了象雙波峰、Ω波、λ波、O波、T波、W波以及各種組合波峰形式。

3.2 再流焊接設備

紅外加熱再流焊機的結構為隧道式爐膛,設有2~3個預熱區(qū),一個焊接區(qū),在爐膛出口端外面還有一個冷風冷卻區(qū)。PCB用鏈條或網帶傳送通過爐膛,傳送速度根據(jù)工藝需要可以無級調速。為適應雙面PCB的焊接,采用了上下同時加熱。

紅外輻射加熱采用板式陶瓷紅外輻射元件。波長為2.5~5μm 爐膛內的溫度曲線可以設定,焊接的實際溫度曲線也可以進行測量,設定曲線和實際測量的溫度曲線都可以在顯示屏上顯示出來。如實測量焊接曲線與理想焊接溫度曲線不一致,可以調整設定曲線,使最后實際焊接曲線與理想的焊接曲線相接近。

一般,再流焊機的傳輸系統(tǒng)中都有手搖機構,一旦發(fā)生問題,可用手搖傳送鏈將產品送出爐膛,便可以在突然停電或出現(xiàn)故障時能立即把爐中的產品取出。此外,為了防止氧化,保證焊接質量,有部分再流焊機附加了氮氣保護。

在較高檔的電路組裝再流焊接中,已經采用免洗焊膏和全封閉紅外加熱N2氣氛對流的再流焊接設備。美國不僅繼續(xù)使用汽車焊接設備,而且還在進行深入研究。汽相再流焊由于生產成本昂貴和環(huán)保等原因使其應用受到限制,為此本文對此類設備不作詳細論述。近幾年來,主要從事強制對流加熱的再流焊接技術和設備的研究,以滿足PCMICA、BGA和細間距QFP的焊接要求。

隨著精細間距組裝技術的出現(xiàn),充氮氣氛再流焊接工藝和設備也隨之問世。這種技術改善了再流焊接的質量和成品率,成為這一領域的發(fā)展方向。

充N2氣氛再流焊爐的優(yōu)點:

· 減少氧化。

· 焊料濕潤焊點、元件的效果更佳。

· 非濕潤缺陷(虛焊、漏焊、焊點不完整等)減少了。

· 減少了焊球的形成。

· 不存在橋接,提高了焊接質量。

實驗證明,氮氣中的氧含量殘余物越低的焊膏,焊接能力就越低,也就是說,焊接缺陷率就越高。為此,只有提高爐內氮氣純度,才能發(fā)揮免清洗焊膏的作用。顯而易見,實現(xiàn)免清洗焊接是以高純度N2氣氛為代價的。

結論:

在替代ODS清洗技術中,由于焊劑、焊膏的改型,使得焊接工藝及焊接設備隨之變化。尤其還要適應越來越高的組裝密度及質量的要求,使得免清洗工藝的實現(xiàn)難度很大。在免清洗助焊劑的研制過程中,主要是圍繞減少焊料氧化、減少殘余物及提高濕潤性等問題而展開的。為克服上述問題,主要對策是在焊接設備中充惰性氣氛。盡管各廠家生產的焊接設備各異,但總的來說都是在波峰焊的波形上、工藝上打開突破口。目前還有激光焊技術應用于免清洗技術中,由此可見,免清洗技術已深入人心,成為發(fā)展的主要潮流。

參考資料:

1.New CFC Deadline increase need for action, Steven Electronic Production Jan/Feb.1993.P.17

2. Successful SMT Wave soldering. Mike judd. E.P.Mar.1993.P.19

3. Wave-Soldering Issues W.H.Down. C.A. Nov. 1994.P.40

4. No-clean Soldering Phil Zarrow & Debra Kopp. C.A.Oct.1993.P.40

5. 表面貼裝技術和設備 張洪光、錢余福

- 免洗焊接(5451)

相關推薦

焊接工藝

焊接工藝 (錫鉛焊接的基礎知識、焊料和焊劑的選用、手工焊接技術和自動焊接技術)

焊接工藝中貼片式元件的焊接方法

焊接工藝大比拼,誰是贏家?

焊接工藝手冊 (15M電子書)

BGA焊接工藝及可靠性分析

MEMS傳感器焊接工藝

PCB無鉛焊接工藝步驟有哪些?

PCB板選擇性焊接工藝

PCB選擇性焊接工藝難點解析

PCB選擇性焊接工藝難點解析

SMT焊接工藝解讀

[推薦]波峰焊接技術 波峰焊接故障分析 波峰焊接工藝參數(shù)

不銹鋼管熱處理 焊接工藝

關于“無鉛焊接”選擇材料及方法

制磚機螺旋鉸刀焊接工藝

基本焊接工藝訓練

工業(yè)自動化焊接工藝

手工焊接工藝標準

機器人焊接技術在車身焊接工藝的應用

機器人焊接技術在車身焊接工藝的應用

深度解析PCB選擇性焊接工藝難點

電子產品焊接工藝

電子元器件焊接工藝

電子組件的波峰焊接工藝

轉: 關于“無鉛焊接”選擇材料及方法

通孔回流焊接工藝

鋁及鋁合金的焊接工藝

高分子擴散銅帶軟連接焊接工藝

無鉛焊接工藝基礎

33

33鋁及鋁合金的焊接工藝

63

63鋼結構手工電弧焊焊接工藝標準

45

45頂蒙皮焊接工藝與設備

12

12無鉛焊接工藝介紹

48

48焊接工藝評定手冊

149

149焊接工藝規(guī)程及焊接工藝評定

49

49T91 12Cr1MoV異種鋼焊接工藝的試驗研究

19

1918-8不銹鋼與3Cr13鋼的焊接工藝研究

21

21HT-7U縱場線圈盒和支撐坯件焊接工藝

5

5LED焊接工藝探析(下)

33

33灰口鑄鐵焊接工藝綜合實驗

1658

1658電子組件的波峰焊接工藝介紹

61

61常見的焊接工藝有哪些

49915

49915二保焊焊接工藝參數(shù)

25992

25992Mini-LED線路板的焊接工藝介紹

7797

7797一文知道波峰焊焊接工藝調試技巧

3944

3944

免洗焊接技術在面洗焊接工藝中具有哪些優(yōu)勢

2048

2048自動焊接工藝的次焊接和二次焊接的區(qū)別及優(yōu)缺點分析

7790

7790關于五種激光焊接工藝解析

15020

15020超聲波塑料焊接工藝在紡織行業(yè)的應用

1148

1148焊接機器人的焊接工藝該如何選擇

2429

2429橋田快換產品在超聲波焊接工藝的應用

943

943

氣相焊接工藝是如何進行的

3388

3388

焊接工藝評定概念

3277

3277SMT加工貼片的焊接工藝是什么?

2110

2110ABB機器人三種焊接工藝實現(xiàn)自動化

1072

1072激光焊接3系鋁合金的工藝分析

1821

1821

焊接機器人焊接工藝參數(shù)包含哪些?

9940

9940

機器人焊接工藝流程

1008

1008教您選擇合適的焊接工藝

743

743激光焊接工藝要求有哪些

2297

2297

焊接工藝完后,無鉛錫膏如何清洗?

747

747

激光焊接3系鋁合金的工藝分析

740

740

德索Mini fakra線束焊接工藝

999

999

減少焊接變形的焊接工藝

916

916

工業(yè)焊接機器人有哪幾種焊接工藝

783

783焊接工藝評定基本常識有哪些

672

672機器人焊接工藝流程

660

660機器人焊接工藝流程

664

664

smt焊接工藝要求有多重要?

290

290銅鋁激光焊接工藝的特點

376

376激光焊接機的焊接工藝類型有哪些?

494

494SMT貼片中的回流焊接工藝

216

216波峰焊接工藝制程的問題及解決方法分析

173

173光纖激光焊接機:現(xiàn)代焊接工藝的變革引領者

256

256

電子發(fā)燒友App

電子發(fā)燒友App

評論