引言

化合物半導體處理通常使用高密度等離子體蝕刻來建立通孔金屬接觸,該通孔金屬接觸通常在諸如金(Au)的惰性金屬上停止。蝕刻工藝可以從正面或背面穿過襯底和/或有機電介質,例如聚酰亞胺或雙苯并環丁烯(BCB)。蝕刻工藝的固有副產物是形成蝕刻后殘留物,該殘留物包含來自等離子體離子、抗蝕劑圖案、蝕刻區域的物質混合物,以及最后來自浸漬和涂覆殘留物的蝕刻停止層(Au)的材料。普通剝離劑對浸金的蝕刻后殘留物無效,需要在去除殘留物之前對金屬進行單獨的KI浸出。本文描述了一種使用普通fab制造工具在單一工藝中同時去除蝕刻后殘留物的簡單快速的技術。

介紹

小通孔技術的發展滿足了許多器件對熱傳導和接觸的需求。其中包括用于軍事和衛星通信的30-75微米功率GaAs MMIC,以及用于低成本MESFET的高功率、高頻GaAs pa,用于手機和VSAT應用的HBT和pHEMT。[3]雖然這些過孔中的大多數都是“鉆”穿晶圓襯底,但它們也存在于電介質中,如BCB [4]或聚酰亞胺[5],器件性能處于較低頻段,因此可以使用非晶材料,而不會產生諧振頻率效應。此外,將正面電介質層與背面鍍金相結合增加了襯底強度,這有利于減薄< 75um,背面處理,以及從切割帶中拾取和放置非常薄的芯片。

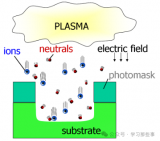

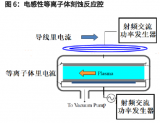

為了有效的蝕刻速率和可接受的各向異性控制,可以通過使用包含Ar和BCl3/Cl2的氣體混合物的反應離子蝕刻(RIE)或電感耦合等離子體(ICP ),在GaAs介質中“鉆孔”。在蝕刻過程中有四個主要的變化參數:室壓、RF功率、BCl3/Cl2比率和Ar流速,并且已經公開。[6,7]對于蝕刻成有機層,如BCB,CF4/O2/N2混合物通過分別富集O2或N2,提供了高通量和各向異性蝕刻之間的平衡。[8]在N2富集的情況下,有機碳的再沉積和石墨化將有助于將活性物質集中到基質介質中并提高分辨率。

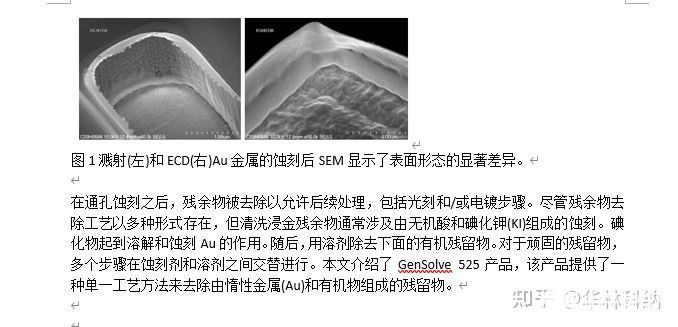

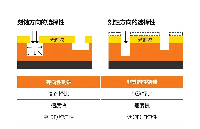

大多數情況下,蝕刻停止層是惰性金屬,例如金。盡管金層可以濺射或電化學沉積(ECD ),但出于經濟和產量的考慮,主要的做法是ECD金。濺射和ECD Au的定義從光滑到不規則的地形變化,如圖1中蝕刻后的SEM照片所示。

殘留物分析

在具有侵蝕性氣體的等離子體蝕刻工具中執行通孔鉆孔和槽切割以產生孔和線。制備蝕刻步驟通常使用高溫烘烤來去除抗蝕劑中的氣體,提高其Tg以改善粘附,并無意中促進交聯。等離子體蝕刻會在整個晶片上從抗蝕劑和襯底上再沉積副產物。這一直持續到檢測到不同的材料或金屬(蝕刻停止),從而終止蝕刻。該殘留物主要由來自抗蝕劑、襯底以及在該表面上的蝕刻停止材料的物質組成。在圖2中,背面GaAs蝕刻過孔的側壁EDS結果顯示了襯底(GaAs)、碳/氧(抗蝕劑)和Au(蝕刻停止層)的存在。

結論

在III-V族晶片制造的正面和背面工藝中進行通孔蝕刻。清洗是可能的用一種或兩種化學物質進行的單一過程。化學成分的變化取決于殘留物的組成,進而取決于被蝕刻的襯底。對于BCB蝕刻通孔,需要兩種化學物質來溶解和去除被認為是BCB相關的物質。對于GaAs蝕刻通孔,單一化學物質是可能的。與任何清洗過程一樣,用超聲波或噴嘴攪動是主要的好處。進一步的工作應該探索與多工藝KI蝕刻相比的鍍液壽命。

審核編輯:符乾江

-

半導體

+關注

關注

334文章

27719瀏覽量

222699 -

刻蝕機

+關注

關注

0文章

52瀏覽量

4260

發布評論請先 登錄

相關推薦

深入剖析半導體濕法刻蝕過程中殘留物形成的機理

等離子體刻蝕和濕法刻蝕有什么區別

半導體濕法刻蝕殘留物的原理

芯片濕法刻蝕方法有哪些

芯片濕法刻蝕殘留物去除方法

三元鋰電池組裝過程中的焊接工藝有哪些注意事項?

晶圓濕法刻蝕原理是什么意思

芯片制造中的濕法刻蝕和干法刻蝕

PDMS濕法刻蝕與軟刻蝕的區別

錫膏焊接后殘留物如何清洗?

刻蝕后殘留物的去除方法

刻蝕后殘留物的去除方法

評論