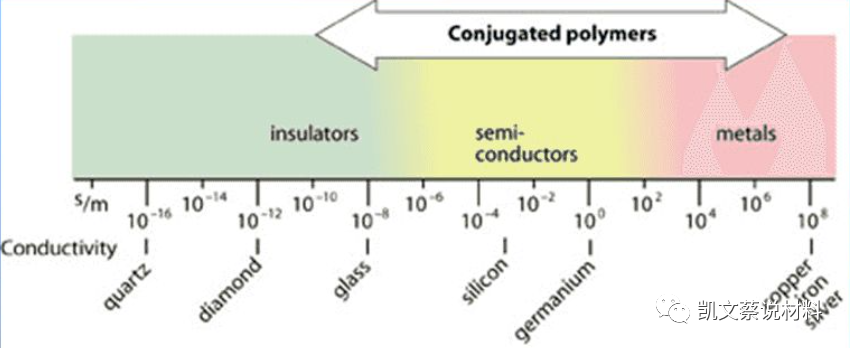

導電高分子材料是主鏈具有共軛主電子體系,可通過摻雜達到導電態,電導率達1000S/cm以上的高分子材料。經過40年的發展,人們對于導電高分子的類型、導電機理以及如何提高其導電率進行了深入的研究,對于導電高分子的合成與應用進行了多方面的探索。由于其獨特的性能,導電高分子不僅作為導電材料應用廣泛,在能源、光電子器件、傳感器、分子導線等領域也有著潛在的應用價值。

導電高分子材料的導電機理

一

復合型導電高分子材料

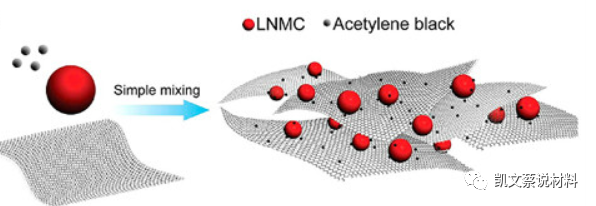

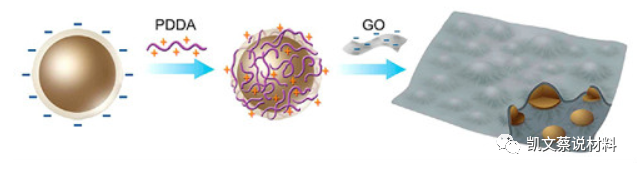

復合型導電高分子材料中填料的分散狀態決定了材料的導電性,從滲流理論中可看出,孤立分散的填料微粒松散地填充于材料中時,當體積分散達到一定的臨界含量以后,就可能形成一個連續的導電通路。這時的離子處于兩種狀態:一是電荷載流子可以在導體內連續地流動,此時離子間發生的是物理接觸;二是由于離子間存在粘接劑薄層,載流子本身被激活而運動。所以,復合型導電高分子材料能導電的條件是填充材料應該既一定程度地分散,又能形成松散的網絡分布。復合型導電高分子材料中填充材料的成分、填料粒子的分散狀態及其與聚合物基體的相互作用都決定了復合材料的導電性,要想材料能具有更良好導電性,必須使填料粒子既能較好地分散,又能形成三維網狀結構或蜂窩狀結構。

二

結構性導電高分子材料

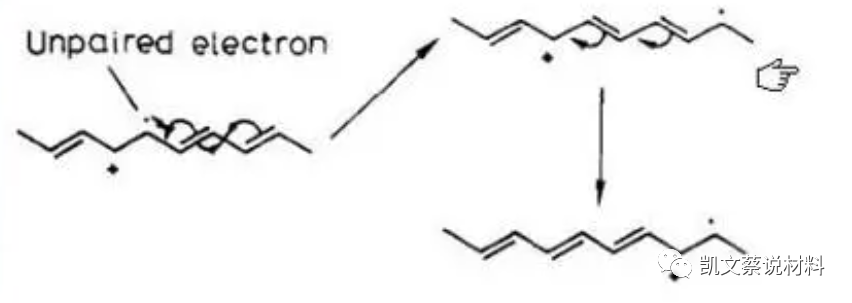

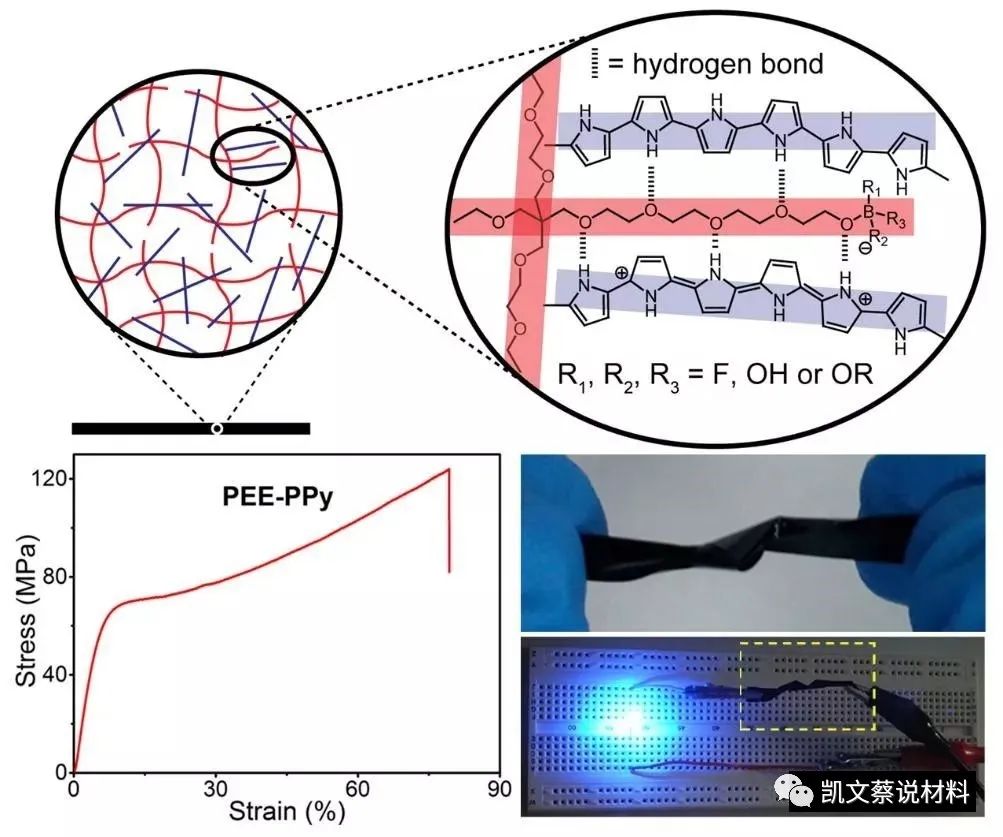

離子型導電高分子材料中,像聚醚、聚酯這樣的大分子鏈會形成螺旋體的空間結構,陽離子與其配位絡合,并且在大分子鏈段運動促進下在其螺旋孔道內通過空位進行遷移,或者是被大分子“溶劑化”了的陰陽離子在大分子鏈的空隙間進行躍遷擴散。電子型導電高分子材料中,主體高分子聚合物大多數為共軛體系,長鏈中的π鍵電子活性較大,尤其是與摻雜劑形成電荷轉移絡合物之后,很容易就會從軌道上逃逸出來而形成自由電子。大分子鏈內以及鏈間的π電子由于軌道重疊交蓋可以形成導帶,這樣就可以為載流子的轉移和躍遷提供通道,在外加能量以及大分子鏈振動的推動下就可以傳導電流了。

導電高分子材料分類

導電高分子材料可以通過產生的方式和結構的不同分為復合型材料與結構型材料兩類,這兩類材料雖然具有較為相似的特性,但是也存在著較大的差別,而且應用的方向和范圍也有所不同。

一

復合型導電高分子材料

由通用的高分子材料與各種導電性物質通過填充復合、表面復合或層積復合等方式而制得。主要品種有導電塑料、導電橡膠、導電纖維織物、導電涂料、導電膠粘劑以及透明導電薄膜等。其性能與導電填料的種類、用量、粒度和狀態以及它們在高分子材料中的分散狀態有很大的關系。常用的導電填料有炭黑、金屬粉、金屬箔片、金屬纖維、碳纖維等。二

結構性導電高分子材料

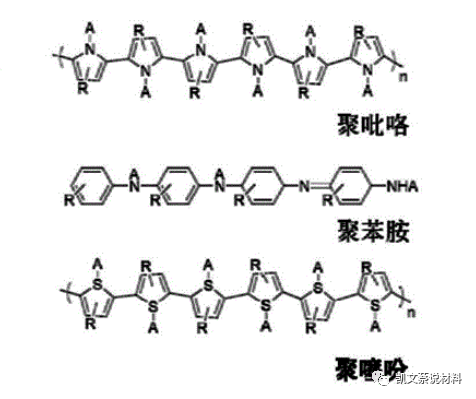

是指高分子結構本身或經過摻雜之后具有導電功能的高分子材料。根據電導率的大小可分為高分子半導體、高分子金屬和高分子超導體。按照導電機理分為電子導電高分子材料和離子導電高分子材料。

導電高分子的合成

一

聚苯胺的合成

在導電高分子材料中,作為一種最有可能在實際中得到應用的導電聚合物材料,聚苯胺(PAn)具有單體廉價易得、聚合方法簡單等優點。導電態的聚苯胺有優異的電化學性能、良好的化學穩定性及較高的電導率。常溫下,聚苯胺是典型的半導體材料,其電導率為10-10S/cm,經摻雜以后,聚苯胺電導率可達到5S/cm,電導率可在10-10S/cm~100S/cm之間調節。它的顏色能隨著電極電位和溶液的pH值的變化而變化,具有良好的電化學反應活性,是新型的電極活性材料,成為目前導電高分子材料研究中的熱點。以前的固體電解質電容器由多孔金屬如鉭、鈮作陽極,在金屬上形成氧化膜作為電介質層,用二氧化錳作陰極。最近,大量報道用聚合物作陰極。聚苯胺的合成可采用化學和電化學合成,隨著聚合方法、溶液組成及反應條件的改變,聚合得到的聚苯胺在組成結構和性能上均有很大的差異。在制作電解電容器的過程中,選擇化學法或電化學法,因基層的不同而異。對于聚苯胺在電容器陽極上的合成,化學法需要氧化劑,但反應可以在室溫下進行,反應更易做到;電化學法不需要氧化劑,聚合反應在電極上進行,但電化學聚合使得包覆物不一定均勻。如果基層薄膜的電阻高于1.5Ω/cm2,就不能選用電化學法,只能選擇化學氧化法;如果基層薄膜電阻低于1.5Ω/cm2,化學法和電化學法均可選用。二

聚苯胺的化學合成

氧化聚合

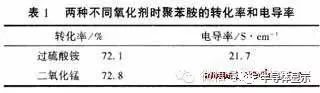

化學氧化法合成聚苯胺是在適當的條件下用氧化劑使苯胺發生氧化聚合。這是在制作電容器時應用比較廣泛的一種方法。苯胺的化學氧化聚合通常是在苯胺/氧化劑/酸/水體系中進行的。大致的方法是在玻璃容器中將苯胺和酸按一定的比例混合均勻后,用冰水浴將體系溫度降低至0℃~25℃,在攪拌下滴加氧化劑,3分鐘內滴加完畢。體系顏色由淺變深,繼續攪拌90分鐘,然后過濾,洗滌至濾液無色,得到墨綠色的聚苯胺粉末。比較常用的氧化劑有過硫酸銨((NH4)2S2O8)、重鉻酸鉀(K2Cr2O7)、過氧化氫(H2O2)和碘酸鉀(KIO3)等。過硫酸銨由于不含金屬離子、氧化能力強,所以應用較廣。最近報道的應用二氧化錳(因為二氧化錳的來源廣,價格低廉、無毒,安全性高,制造方便)作為氧化劑,用鹽酸作介質,采用化學氧化法成功地合成了導電聚苯胺。同時,得到的聚苯胺的結構和電導率與過硫酸銨(APS)作為氧化劑時相似。由表1可知,在同等條件下合成聚苯胺,用APS作氧化劑與用MnO2作氧化劑時的轉化率相當,APS作氧化劑高于MnO2作氧化劑時的電導率。盡管電導率有所差異,MnO2仍是苯胺聚合的可選擇的氧化劑。

三

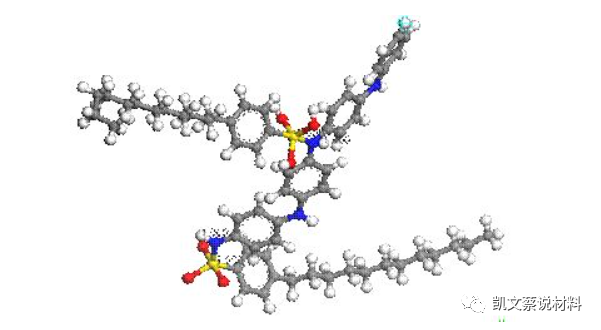

可溶性聚苯胺的合成

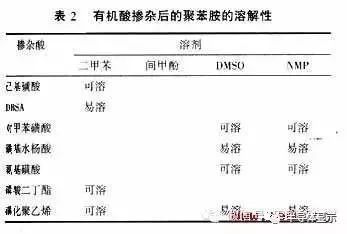

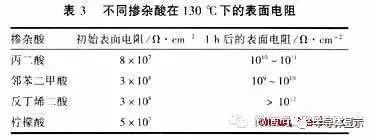

在制作固體電解電容器的固體電解質時,聚苯胺的溶解性是很重要的參數。因為聚苯胺在大部分常用的有機溶劑中幾乎不溶,高分子量的聚苯胺的加工性一直是個難題,因為在軟化點或熔融溫度以下PAn就已降解,所以,PAn難以熔融加工。近幾年,人們在改善聚苯胺的加工性能方面做了大量工作,主要有PAn的復合改性;摻雜態PAn的改性;PAn的嵌段及接枝改性,使聚苯胺的溶解性、加工性得到了改善。可溶性聚苯胺的合成可以說是導電高分子材料領域的一個里程碑。據報道,目前解決導電聚苯胺可溶性的方法主要有四種:其一是采用功能質子酸摻雜制備可溶性的導電聚苯胺,用有機酸摻雜后的溶解性如表2所示,摻雜后聚苯胺的溶解性有了一定的提高;其二是制備聚苯胺的復合物;其三是制備聚苯胺的膠體微粒;其四是制備可溶性的導電聚苯胺烷基衍生物。

四

聚吡咯的合成

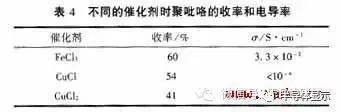

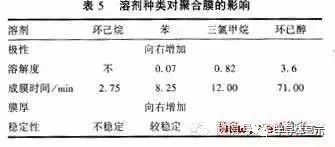

在諸多導電聚合物中,由于摻雜聚吡咯具有相對較高的電導率,導電能力又有良好的環境穩定性及易于采用化學或電化學的方法合成等特點,因而受到青睞。Diaz等人于1979年首次采用化學氧化的方法合成了具有電子導電性能的摻雜聚吡咯(PPY)。電容器要求小型、片式、大容量、低等效串聯電阻、低損耗正切值和高頻性能,傳統的液體鋁電解電容器及MnO2固體鉭電解電容器已難以滿足這些要求,因此,采用更高電導率的材料作為電解電容器的陰極,已成為電解電容器的發展趨勢。由于聚吡咯的電性能優良,電導率高達120S/cm,較MnO2(約0.1S/cm)、TCNQ(約1S/cm)高2個~3個數量級,較常用有機電解液高4個數量級,較聚苯胺也高了許多,因而,聚吡咯固體電解電容器就成了研究者關注的對象。1985年,日本特許公報(專利號為6037114)最先公開了使用導電聚合物聚吡咯制作為電解質的方法,此后,聚吡咯固體電解質電容器開始得到應用。下面主要介紹聚吡咯的兩種合成方法。化學氧化合成法化學氧化聚合即將吡咯單體和氧化劑按一定比例溶于有機溶劑中,慢慢滴入一定濃度的催化劑(乙醇溶液),反應在攪拌下進行2h,吡咯在氧化劑的作用下發生聚合反應形成吡咯的聚合物。反應完畢,將生成物真空抽濾、洗滌、真空干燥。合成的機理就是自身的加成和聚合反應。其中,催化劑可以選用路易士酸(Lewis),如FeCl3、CuCl、CuCl2等。在化學氧化合成聚吡咯的實驗中,分別選用FeCl3、CuCl、CuCl2作為催化劑時,聚吡咯的收率及電導率如表4所示,可知FeCl3性能最好。

導電高分子材料的制備

一

復合型導電高分子的制備方法

復合型導電高分子在制備中所用的復合方法主要有兩種:一種是把親水性聚合物或者結構型導電高分子和基體高分子放在一起進行共混;另一種是將各種導電填料,如金屬粉末、鋁纖維、碳纖維、不銹鋼纖維及很多金屬纖維填充到基體高分子里面,填充的纖維最佳直徑為7μm。纖維狀填料的接觸幾率很大,因此金屬纖維在填充量很少的情況下就可以獲得較高的導電率。其中,金屬纖維的長徑比對材料的導電性能有很大的影響,長徑比越大,其導電性和屏蔽效果越好。二

結構型導電高分子的制備方法

結構型導電高分子的制備方法有以下幾種:化學氧化聚合法、電化學聚合法以及熱分解燒結新工藝等。化學氧化聚合法化學氧化聚合是在酸性的條件下用氧化劑制得電導率高、性質基本相同、穩定性好的聚合物,經常使用的氧化劑有(NH4)2S2O8,KIO3,K2Cr2O7等,它們往往同時也是催化劑。化學氧化聚合法制備聚合物主要受反應介質酸的種類及濃度、氧化劑的種類及濃度、反應溫度及時間、單體濃度等因素的影響。研究較多的主要是溶液聚合、乳液聚合、微乳液聚合、界面聚合、定向聚合、液晶結合及中間轉化法等。電化學聚合法電化學聚合法主要有恒電流法、恒電位法、脈沖極化法以及動電位掃描法。以聚苯胺為例,電化學聚合法是在含苯胺的電解質溶液中采用適當的電化學條件,使苯胺發生氧化聚合反應,生成聚苯胺薄膜黏附于電極表面,或者是聚苯胺粉末沉積在電極表面,一般都是苯胺在酸性溶液中,在陽極上進行聚合。影響聚苯胺電化學聚合法的因素主要有:苯胺單體的濃度、電解質溶液的酸度、電極材料、電極電位、溶液中陰離子種類、聚合反應溫度等。電化學聚合法的優點是產物的純度比較高,聚合時反應條件較簡單而且容易控制;缺點是只適宜合成小批量的聚苯胺,很難進行工業化生產。采用化學氧化聚合法制備的聚合物不溶不熔,而且力學性能和加工性能比較差,難以直接進行加工應用;利用電化學聚合法雖然可以獲得聚合物的導電膜,但是膜的面積會受到電極面積的限制,不可能做成大面積的實用導電膜。此外,還有一種聚合方法對于導電高分子材料有很好的合成前景,就是酶促聚合。利用酶促聚合方法制備聚苯胺雖然十年之前就報道過,但對于聚吡咯直到最近也沒有成功地通過酶促聚合制備出來。有學者相信之所以這樣是因為相比于苯胺,吡咯具有更高的氧化電勢,由于氧化酶和漆酶的氧化電勢比吡咯的低,所以這些酶上的活性位點不能夠直接氧化吡咯單體。可以通過尋找合適的酶促反應催化劑來降低氧化電勢,從而使反應順利進行。

導電高分子材料的應用

導電高分子材料是具有導電功能的聚合物材料,隨著科學技術以及化工技術的高速發展,導電高分子材料以其自身具有的易加工、質量輕、抗腐蝕、易成型等特性,實現了更大的商業價值以及環保價值,從而得到了人們越來越多的關注。一

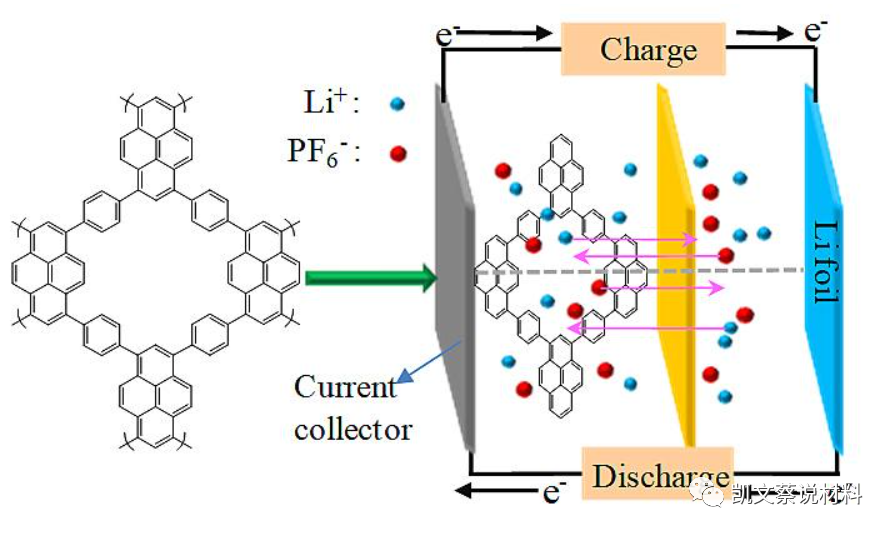

電極材料中的應用

導電高分子材料作為電極材料的應用是目前應用最廣泛的一種。實踐證明,在以高分子材料如,聚乙炔、聚苯胺、作為電極材料的電池中,電池所具有的電功率、電容量和電能質量相對于傳統電池而言具有強大的優勢。例如,以聚苯胺為電極材料、以Al-EMIC為電解質的電池中,電壓可達到1.0V,以活性碳纖維為電極的電池具有很強的電容量。從而可見,導電高分子材料作為電極材料的應用具有廣泛的發展前景和商業價值,但在實際發展中電解質仍存在不穩定性,這需要人們對此進行進一步的研究。二

點解沉淀物中的應用

導電高分子材料在金屬電解沉淀中的應用具有重要的意義。一般情況下,在印刷電路的工藝制造中,通常需要采用電解沉淀的方法進行金屬沉淀過程,而傳統的制作過程中,大都采用具有有毒性質的化學藥劑進行電解,具有一定的危害性且成本較高。采用導電高分子材料如,聚毗咯為基質進行電解沉淀,不僅實現了電解的無毒性發展,也在一定程度上簡化的制作流程,增強了金屬吸附性。三

電容器中的應用

導電高分子材料中的高分子電解質在充當電極固體電解質的過程中時,會在電極與電解質之間形成容量巨大的雙電層,這種雙電層在一定程度上,通過采用一些手段可制作成電容器。多數實踐證明,以混合物作為電容器電解質具有較強的電導率;以高分子材料混合物為電解質制成的電偶電容器,則具有很強的充電放電性,有時電容量能達到0.57F/cm2。四

固體電池中的應用

在傳統的電池中,一般采用液態物質為電解質,從而導致電池經常出現漏液、受潮、穩定性差的現象產生。而通過利用導電高分子材料中的高分子固態電解質并制成相應的電極保護膜,則有效的取代了原有的液態電解質,并在減輕電池自身重量的基礎上,提升了電池蓄電的能力。此外,有研究表明,通過利用聚吡咯、氧化乙烯固態電解質能制成電壓為0.35的光電池,該電池在很大程度上具有綠色環保性質。五

電致變色上的應用

所謂的電致變色主要是指:通過對物質施加一定的電壓,導致物質發生了一定化學反應,從而改變物質顏色變化的過程。實踐證明,導電高分子材料在基于電致變色原理的基礎上,可有效的發生電致變色過程,從而可將導電高分子材料應用于電致變色領域中,如電致變色智能玻璃、電致變色板等。六

傳感器上的應用

在導電高分子材料中的高分子固態電解質中,在基于不同離子所具有的性質的基礎上,采用一定的技術手段進行有效測定可制造出電動勢,從而將導電高分子材料中的高分子固態電解質制成傳感材料,并應用于傳感器中。七

其他方面的應用

導電高分子材料除上述介紹到的應用外,在其他領域、其他方面同樣具有一定的應用價值。例如,微波吸收材料中的應用、半導體元器中的應用、超導體材料中的應用、電子設備儀器防干擾中的應用等。目前,有關于導電高分子材料如何減小熱力學、動力學等外界因素的影響,實現在日常生活中的廣泛應用以及在新材料中的研究應用,已成為人們研究的重點。導電高分子材料的發展趨勢

解決導電高聚物的加工性和穩定性。現有的導電高分子聚合物多數不能同時滿足高導電性、穩定性和易加工性。合成可溶性導電高聚物是實現可加工性和研究結構與性能的有效途徑。自摻雜或不摻雜導電高分子。摻雜劑不穩定或聚合物脫雜往往影響聚合物的導電性。因此,合成自摻雜或不摻雜導電高分子可以解決聚合物穩定性問題。在分子水平研究和應用導電高聚物。開發新的電子材料和相應的元件已引起各國科技工作者的重視。如果技術上能很好地解決導電高分子的加工性并滿足綠色化學的要求,使其實現導電高分子實用化,必將對傳統電子材料帶來一場新的技術革命。高分子合成材料被廣泛地應用于生產與生活之中,在現代技術發展與科技進步的要求下,導電高分子材料的應用也得到了普遍的應用。社會的發展需要新型材料的不斷支持,同時也需要對現有材料進行更加深入和完善的研究。通過研究可以發現,在導電高分子材料的應用中,仍有許多方面沒有充分發揮出其真正的使用價值,這也就表明該材料的應用具有廣闊的發展空間。因此,對導電高分子材料進行繼續研究,使其能夠充分利用到實際的生產和生活中是非常重要的。導電漿料

導電漿料又稱導電膠,是貴金屬粉與賤金屬粉、玻璃粉和合成樹脂的混合物。其中添加溶劑后可制成除料或石墨狀物。金屬粉的粒徑約為1~2um,正在開發的有粒徑為幾十nm的超微粉的漿料。實用的有Ag(30%~85%Ag,其余為環氧樹脂與玻璃粉)、Au(60%~85%Au,其余為環氧樹脂與玻璃粉)、Au-Pd (50%~70%的Au,10%~20%的Pd,其余為環氧樹脂與玻璃粉)、Cu(70%~80%的Cu,其余為環氧樹脂與玻璃粉)、Ni(80%~90%的Ni,其余為環氧樹脂與玻璃粉)等漿料。這些漿料用絲網印刷或其他方法將其涂到基片所需要的部位上,然后在溫度為400~1000℃下燒成導電體。主要用于厚膜集成電路的配線、陶瓷電容器等電極以及混合集成電路的引線。

一

分類

燒滲型導電漿料主要用在太陽能電池等行業,燒結后作電極使用,固化型導電油墨廣泛應用在印刷電路以及電子封裝等行業。導電漿料根據其中的填料不同,可以分為碳漿(石墨導體),金屬漿料(金粉,銀粉,銅粉,銀銅合金),以及改性的陶瓷漿料。根據固化條件分類,可以分為熱固化,紫外固化等。性能比較,貴金屬填料的導電性最好,碳漿其次。但黃金價格太高,銅粉的耐氧化性不好,銀粉和銀銅粉在價格和性能上較為均衡。碳漿的耐磨性銀漿的要好。導電銀漿的進口廠商主要有美國Acheson,日本Asahi, Doctite,韓國昌星。國產有寶銀,納為,匯博,普強等。

二

制備方法

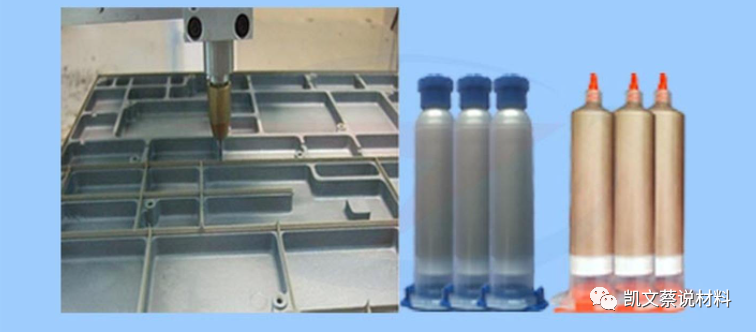

導電漿料是將導電粉末均勻地加入到粘合劑中,經固化后形成導電體的材料。用于電子線路的形成、電子元件的電極形成、引線端的引出、線路接點的形成等方面。導電漿料大致分為,粘合劑中添加玻璃粉的高溫繞結型、使用合成樹脂粘合劑的低溫燒結型及由紫外線照射固化的UV固化型。高溫燒結型,通常是在450℃~850 °C的溫度下燒成,低溫燒結型是在150℃燒成,燒成時向從幾分鐘到一小時。導電粉末除了銀粉為主以及鎳粉、銅粉、鍍銀銅粉等金屬粉以外,也使用碳粉等。另外,合成樹脂粘合劑是以丙烯酸系、環氧系、聚脂系等為主。漿料的用途很廣泛,而且,正在開發相應的許多種類的漿料。二

制備方法

(1)高溫繞附型導電漿料:用于多層陶瓷電容器、瓷介電容器、云母電容器、熱敏電阻、非線性電阻、壓電元件、顯象管、太陽電池、片式電阻、網絡電阻器、厚膜混合IC等。(2)常溫/加熱固化型導電漿料:用于印刷基板電路的形成、電容器電極引線的形成,電阻端電極、水晶報子、開關接點,通孔,電阻調正、電位器電極、靜電防止等。

導電銀漿

銀導電漿料分為兩類:①聚合物銀導電漿料(烘干或固化成膜,以有機聚合物作為粘接相);②燒結型銀導電漿料(燒結成膜,燒結溫度>500℃,玻璃粉或氧化物作為粘接相)

一

簡介

銀粉照粒徑分類,平均粒徑<0.1μm(100nm)為納米銀粉;0.1μm< Dav(平均粒徑)10.0μm為粗銀粉。構成銀導體漿料的三類別需要不同類別的銀粉或組合作為導電填料,甚至每一類別中的不同配方需要不同的銀粉作為導電功能材料,目的是在確定的配方或成膜工藝下,用最少的銀粉實現銀導電性和導熱性的最大利用,關系到膜層性能的優化及成本。二

分類

銀粉按照粒徑分類,平均粒徑<0.1μm(100nm)為納米銀粉;0.1μm< Dav(平均粒徑) <10.0μm為銀微粉;Dav(平均粒徑)> 10.0μm為粗銀粉。粉末的制備方法有很多,就銀而言,可一次采用物理法(等離子、霧化法),化學法(硝酸銀熱分解法、液相還原)。由于銀是貴金屬,易被還原而回到單質狀態,因此液相還原法是制備銀粉的最主要的方法。即將銀鹽(硝酸銀等)溶于水中,加入化學還原劑(如水合肼等),沉積出銀粉,經過洗滌、烘干而得到銀還原粉,平均粒徑在0.1-10.0μm之間,還原劑的選擇、反應條件的控制、界面活性劑的使用,可以制備不同物理化學特性的銀微粉(顆粒形態、分散程度、平均粒徑以及粒徑分布、比表面積、松裝密度、振實密度、晶粒大小、結晶性等),對還原粉進行機械加工(球磨等)可得光亮銀粉(polished silver powder),片狀銀粉(silver flake)。三

銀粉分類和銀漿的種類

(1)根據銀粉在銀導體漿料中的使用。現將電子工業用銀粉分為七類:

①高溫燒結銀導電漿料用高燒結活性銀粉;

②高溫燒結銀導電漿料用高分散銀粉;

③高導電還原銀粉、電子工業用銀粉;

④光亮銀粉;

⑤片狀銀粉;

⑥納米銀粉;

⑦粗銀粉類統稱為銀微粉(或還原粉);

⑥類銀粉在銀導體漿料中應用正在探索過程中;

⑦類粗銀粉主要用于銀合金等電氣方面。

(2)使用最大的幾種銀漿包括:

①PET為基材的薄膜開關和柔性電路板用低溫銀漿

②單板陶瓷電容器用漿料

③壓敏電阻和熱敏電阻用銀漿

④壓電陶瓷用銀漿

⑤碳膜電位器用銀電極漿料。

三

應用

低溫常溫固化導電銀膠主要應用:具有固化溫度低,粘接強度極高、電性能穩定、適合絲網印刷等特點。適用于常溫固化焊接場合的導電導熱粘接,如石英晶體、紅外熱釋電探測器、壓電陶瓷、電位器、閃光燈管以及屏蔽、電路修補等,也可用于無線電儀器儀表工業作導電粘接;也可以代替錫膏實現導電粘接。

導電膠水

1、定義

導電膠水是一種固化或干燥后具有一定導電性能的膠黏劑,應用于液晶顯示屏(LCD)、發光二極管(LED)、集成電路(IC)芯片、印刷線路板組件(PCBA)、點陣塊、陶瓷電容、薄膜開關、智能卡、射頻識別等電子元件和組件的封裝和粘接, 有逐步取代傳統的錫焊焊接的趨勢。導電膠粘劑,簡稱導電膠,是一種既能有效地膠接各種材料,又具有導電性能的膠粘劑。導電高分子材料的制備較為復雜、離實際應用還有較大的距離,因此廣泛使用的均為填充型導電膠。

2、簡介

導電膠水是一種固化或干燥后具有一定導電性能的膠黏劑,它通常以基體樹脂和導電填料即導電粒子為主要組成成分,通過基體樹脂的粘接作用把導電粒子結合在一起,形成導電通路,實現被粘材料的導電連接.由于導電膠水的基體樹脂是一種膠黏劑,可以選擇適宜的固化溫度進行粘接,如環氧樹脂膠黏劑可以在室溫至150℃ 固化,遠低于錫鉛焊接的200℃以上的焊接溫度,這就避免了焊接高溫可能導致的材料變形、電子器件的熱損傷和內應力的形成.同時,由于電子元件的小型化、微型化及印刷電路板的高密度化和高度集成化的迅速發展,鉛錫焊接的0.65mm的最小節距遠遠滿足不了導電連接的實際需求,而導電膠水可以制成漿料,實現很高的線分辨率.而且導電膠水工藝簡單,易于操作,可提高生產效率,也避免了錫鉛焊料中重金屬鉛引起的環境污染.所以導電膠水是替代鉛錫焊接,實現導電連接的理想選擇.在填充型導電膠中添加的導電性填料,通常均為金屬粉末。由于采用的金屬粉末的種類、粒度、結構、用量的不同,以及所采用的膠粘劑基體種類的不同,導電膠的種類及其性能也有很大區別。

合成樹脂加入某種金屬填料或導電炭黑之后就具有導電性。碳可以是任何一種無定形的碳,例如乙炔炭黑或粉碎的石墨粉。在導電環氧膠粘劑或導電涂層中常用的是細銀粉,其優點是對鹽和氧化物有適當的導電性,因此,能允許少量的氧化或腐蝕,防腐工藝不像薄膠層方法那樣重要,其中界面電阻起著重要作用。

相對金面言,銀是最合適的導電填料,因為它價格便宜,電阻低。然而,在高溫和直流電勢的條件下,銀會發生向膠層表面電解遷移的現象,但鍍銀的銅粉不遷移,金也不遷移。銀粉的最大加入量約為85%(質量),銀粉加入量低于最佳量(約65%)時導電性明顯降低,而粘接強度較高。碳(石墨)的導電性相當小,遠不如金和銀。其他可用的金屬填料是鎳鋁和銅,其中每種金屬都有特殊的氧化問題。因此,與球狀金屬粒子相比,很難形成粒子與粒子的接觸。遺憾的是,銀粉表面的硬脂酸鹽涂層在高溫下釋放氣體,污染關鍵部件,例如在微電子應用中。有的銀粉沒有涂層,也就不釋放氣體產物。銅和鋁形成氧化膜,因阻礙了粒子與粒子接觸而降低了導電性。

3、分類:

導電膠的品種繁多,從應用的角度可以將導電膠分成一般的導電膠和特種導電膠兩類。一般性導電膠只對導電膠的導電性能和粘接強度有一定的要求,特種導電膠除了對導電性能和粘接強度有一定的要求外,還有某種特殊的要求,如耐高溫、耐超低溫、瞬間固化、各向異性和透明性等。

按固化工藝特點,可將導電膠分為固化反應型、熱熔型、高溫燒結型、溶劑型和壓敏型導電膠。

按導電膠中導電粒子的種類不同,可將導電膠分為銀系導電膠、金系導電膠、銅系導電膠和炭系導電膠。應用最為廣泛的是銀系導電膠。

按照導電膠中基料的化學類型又將導電膠分為無機導電膠和有機導電膠。無機導電膠耐高溫性能好,但對金屬的粘接性能差,主要有環氧樹脂導電膠、酚醛樹脂導電膠、聚氨酯導電膠、熱塑性樹脂導電膠和聚酰亞胺導電膠等。應用最廣的是環氧樹脂導電膠。

按照基組成可分為結構型和填充型兩大類。結構型是指作為導電膠基體的高分子材料本身即具有導電性的導電膠;填充型是指通常膠粘劑作為基體,而依靠添加導電性填料使膠液具有導電作用的導電膠。

一、按基體可分為熱塑性導電膠和熱固性導電膠。熱塑性導電膠的基體樹脂分子鏈很長,且支鏈少,在高溫下固化時流動性較好,可重復使用。而熱固性導電膠的基體材料最初是單體或預聚合物,在固化過程中發生聚合反應,高分子鏈連接形成交聯的三維網狀結構,高溫下不易流動。

二、按導電機理分為本征導電膠和復合導電膠。本征導電膠是指分子結構本身具有導電功能的共扼聚合物,這類材料電阻率較高,導電穩定性及重復性較差,成本也較高,故很少研究。復合導電膠是指在有機聚合物基體中添加導電填料,從而使其具有與金屬相近的導電性能,目前的研究主要集中在這一塊。

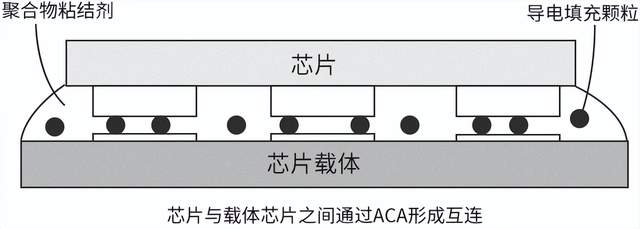

三、按導電方向分為各向同性(ICAs)和各向異性(ACAs)兩大類。前者在各個方向有相同的導電性能;后者在XY方向是絕緣的,而在Z方向上是導電的。通過選擇不同形狀和添加量的填料,可以分別做成各向同性或各向異性導電膠。兩種導電膠各有所長,目前的研究主要集中在后者。

四、按照固化體系的不同,導電膠可分為室溫固化導電膠、中溫固化導電膠、高溫固化導電膠和紫外光固化導電膠等。室溫固化需要的時間太長,一般需要數小時到幾天,且室溫儲存時體積電阻率容易發生變化,因此工業上較少使用。中溫固化導電膠力學性能優異,且固化溫度一般低于150℃,此溫度范圍能較好地匹配電子元器件的使用溫度和耐溫能力,因此是目前應用較多的導電膠。

高溫固化導電膠高溫固化時,金屬粒子容易被氧化,固化速度快,導電膠使用時要求固化時間須較短,因此也使用較少。紫外光固化導電膠主要是依靠紫外光的照射引起樹脂基體發生固化反應,固化速度較快,樹脂基體在避光的條件下可以保存較長時間,是一種新型的固化方式。

五、按導電粒子分類的導電膠又可以分為金導電膠、銀導電膠、銅導電膠、碳類導電膠、納米碳管導電膠等。

Au粉具有優異的導電性和化學穩定性,是最理想的導電填料,但價格昂貴,一般只在要求較高的情況下使用。Ag粉價格相對較低,導電性較好,且在空氣中不易氧化,但在潮濕的環境下會發生電遷移現象,使得導電膠的導電性能下降。Cu粉和Ni粉具有較好的導電性,成本低,但在空氣中容易氧化,使得導電性變差。因此,導電填料一般選用Ag或cu。

導電填料的粒度和形狀對導電膠的導電性能有直接影響。粒度大的填料導電效果優于小的,但同時會帶來連接強度的降低。不定形(片狀或纖維狀)的填料導電性能和連接強度優于球形的。但各向異性導電膠只能用粒度分布較窄的球形填料。不同粒度和形狀的填料配合使用可以得到較好的導電性能和連接強度。

4、組成:

導電膠主要由樹脂基體、導電粒子和分散添加劑、助劑等組成。基體主要包括環氧樹脂、丙烯酸酯樹脂、聚氯酯等。雖然高度共軛類型的高分子本身結構也具有導電性,如大分子吡啶類結構等,可以通過電子或離子導電 ,但這類導電膠的導電性最多只能達到半導體的程度,不能具有像金屬一樣低的電阻,難以起到導電連接的作用。市場上使用的導電膠大都是填料型。

填料型導電膠的樹脂基體,原則上講,可以采用各種膠勃劑類型的樹脂基體,常用的一般有熱固性膠黏劑如環氧樹脂、有機硅樹脂、聚酰亞胺樹脂、酚醛樹脂、聚氨酯、丙烯酸樹脂等膠黏劑體系。這些膠黏劑在固化后形成了導電膠的分子骨架結構,提供了力學性能和粘接性能保障,并使導電填料粒子形成通道。由于環氧樹脂可以在室溫或低于150℃固化,并且具有豐富的配方可設計性能,環氧樹脂基導電膠占主導地位。

導電膠要求導電粒子本身要有良好的導電性能粒徑要在合適的范圍內,能夠添加到導電膠基體中形成導電通路。導電填料可以是金、銀、銅、鋁、鋅、鐵、鎳的粉末和石墨及一些導電化合物。

導電膠中另一個重要成分是溶劑。由于導電填料的加入量至少都在50% 以上,所以導電膠的樹脂基體的黏度大幅度增加,常常影響了膠黏劑的工藝性能。為了降低黏度,實現良好的工藝性和流變性,除了選用低黏度的樹脂外,一般需要加入溶劑或者活性稀釋劑,其中活性稀釋劑可以直接作為樹脂基體,反應固化。溶劑或者活性稀釋劑的量雖然不大,但在導電膠中起到重要作用,不但影響導電性,而且還影響固化物的力學性能。常用的溶劑(或稀釋劑)一般應具有較大的分子量,揮發較慢,并且分子結構中應含有極性結構如碳一氧極性鏈段等。溶劑的加入量要控制在一定范圍內,以免影響導電膠膠體的膠接整體性能。

除樹脂基體、導電填料和稀釋劑外,導電膠其他成分和膠黏劑一樣,還包括交聯劑、偶聯劑、防腐劑、增韌劑和觸變劑等。

5、導電機理:

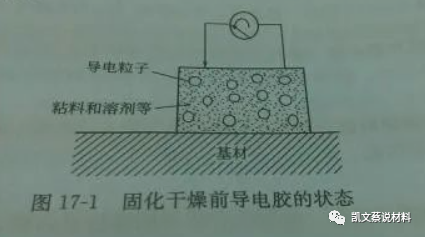

導電膠的導電機理被認為主要是導電粒子之間的相互接觸,形成電的通路,使導電膠具有導電性。膠層中導電粒子間的穩定接觸是由于導電膠的固化或干燥形成的。

含有溶劑的導電膠,在固化或者干燥前,導電粒子在膠黏劑中是分離存在的,相互間沒有連續接觸,因而處于絕緣狀態,如圖17.1所示。

圖17.1固化干燥前導電膠的狀態

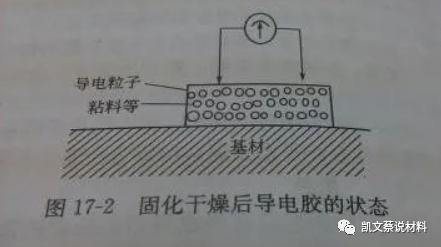

導電膠固化或者干燥后,由于溶劑的揮發和膠黏劑固化而引起膠黏劑體積收縮,使得導電粒子相互間呈穩定的連續接觸,因而呈現導電性,如圖17.2所示。

圖17.2固化干燥后導電膠的狀態

因隧道效應也可以使得導電膠中導電粒子間產生一定的電流通路。當導電粒子間不相互接觸時,粒子間存在隔離層,使得導電粒子中自由電子的定向運動受到阻礙。根據量子力學的概念可知,對一種微觀粒子來說,即使其能量小于勢壘的能量時,除了有被反射的可能性外,也有貫穿的可能性,也叫做隧道效應。電子是一種微觀粒子,因此它具有穿過導電粒子間隔離層阻礙的可能性。

根據以上分析,可將導電膠的導電情況分為3種:

-

一部分導電粒子完全連續的相互接觸形成一種電流通路;

-

一部分導電粒子是不完全連續接觸,其中不相互接觸的導電粒子之間由于隧道效應而形成電流通路;

-

一部分導電粒子完全連續,導電粒子的隔離層完全連續,是電的絕緣。

5、導電膠水應用:

⑴導電膠水粘劑用于微電子裝配,包括細導線與印刷線路、電鍍底板、陶瓷被粘物的金屬層、金屬底盤連接,粘接導線與管座,粘接元件與穿過印刷線路的平面孔,粘接波導調諧以及孔修補.

⑵導電膠水粘劑用于取代焊接溫度超過因焊接形成氧化膜時耐受能力的點焊.導電膠水粘劑作為錫鉛焊料的替代晶,其主要應用范圍如:電話和移動通信系統;廣播、電視、計算機等行業;汽車工業;醫用設備;解決電磁兼容(EMC)等方面.

⑶ 導電膠水粘劑的另一應用就是在鐵電體裝置中用于電極片與磁體晶體的粘接.導電膠水粘劑可取代焊藥和晶體因焊接溫度趨于沉積的焊接.用于電池接線柱的粘接是當焊接溫度不利時導電膠水粘劑的又一用途.

⑷導電膠水粘劑能形成足夠強度的接頭,因此,可以用作結構膠粘劑。

-

導電

+關注

關注

0文章

235瀏覽量

21608

發布評論請先 登錄

相關推薦

導電線路修補福音:低溫燒結銀漿AS9120P,低溫快速固化低阻值

國產替代材料 | 導電硅膠泡棉SMT GASKET

如何提升漆包線的導電性能

F連接器需使用導電膠嗎

導體和超導體哪個導電性最好

導電塑料角位移傳感器如何使用

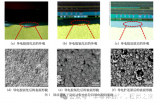

導電圖形:電子面膜制作的關鍵核心①

先導電子開啟上市輔導

微波等離子處理對導電膠可靠性的影響

導電材料導電漿料導電銀漿導電膠水の紹介

導電材料導電漿料導電銀漿導電膠水の紹介

評論