作為現代傳感器重要的制造技術,MEMS工藝深刻地影響了現今傳感器產業的發展。可以說,MEMS的工藝技術都是從集成電路(IC)行業借鑒而來的,特別在MEMS剛興起時,傳統IC行業的工藝設備和技術為MEMS制造提供了巨大的基礎設施。比如,MEMS中使用的光刻設備,可能是為IC制造而設計的前幾代設備,但設備的性能足以滿足MEMS的要求,其價格卻大幅降低。

MEMS芯片制造采用光刻、干法刻蝕、濕法刻蝕、薄膜沉積、氧化、擴散、注入、濺射、蒸鍍、鍵合等基本工藝步驟來制造復雜三維結構的微加工技術。隨著多年發展,MEMS領域也出現了一些專門的工藝,例如各向異性濕法蝕刻(anisotropic wet etching)、晶圓鍵合(wafer bonding)、深反應離子蝕刻(deep reactive ion etching)等,但其應用仍然僅限于 MEMS,目前來看并沒反過來應用于IC行業。

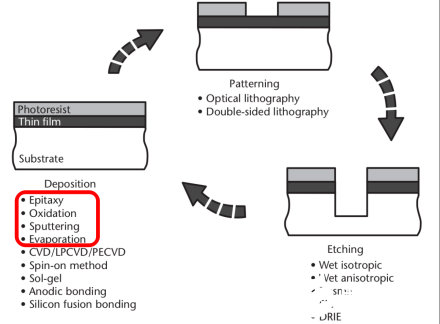

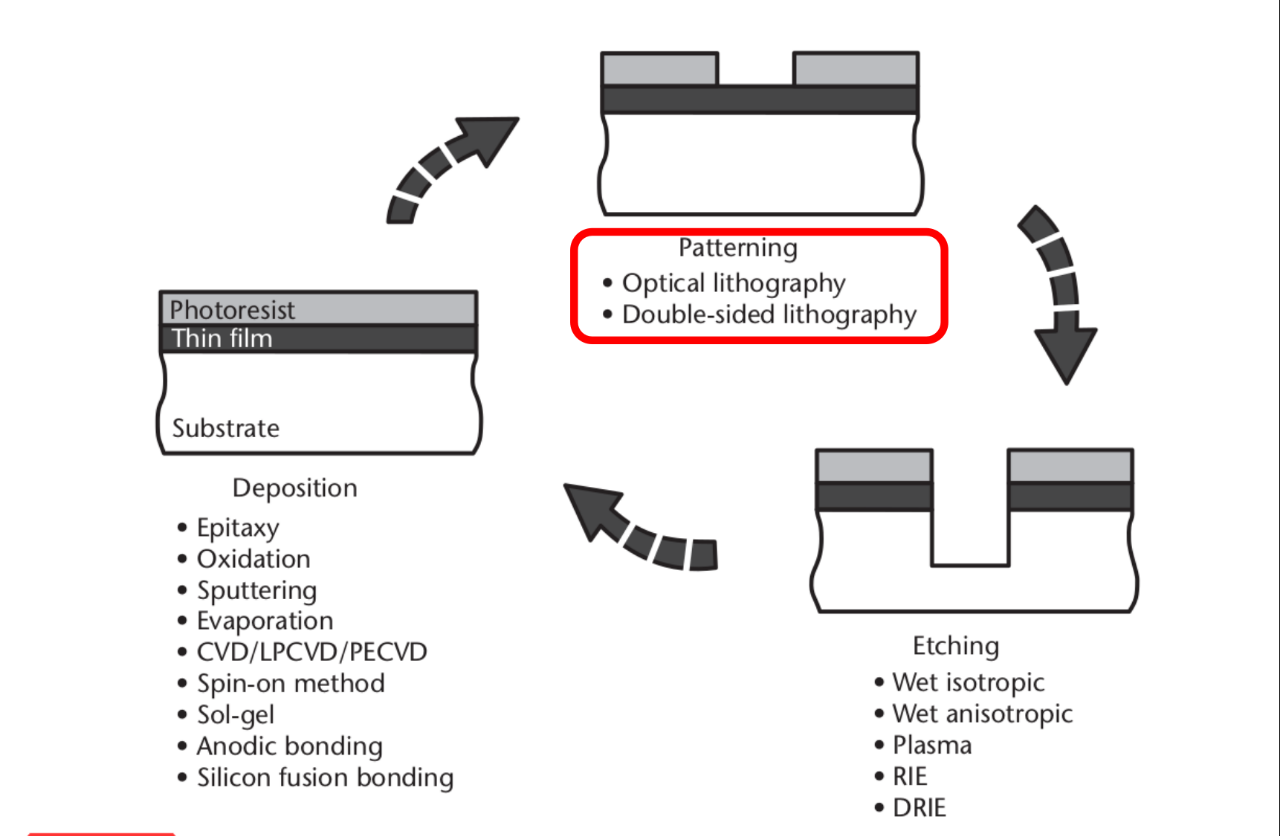

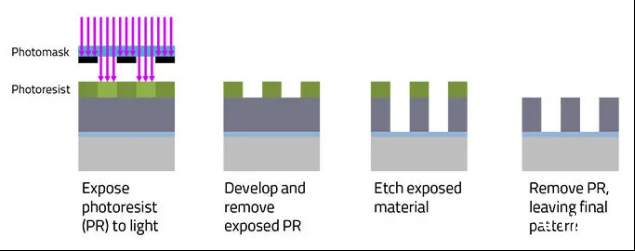

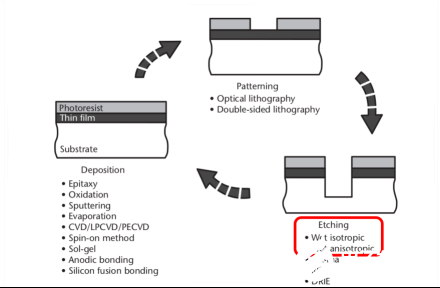

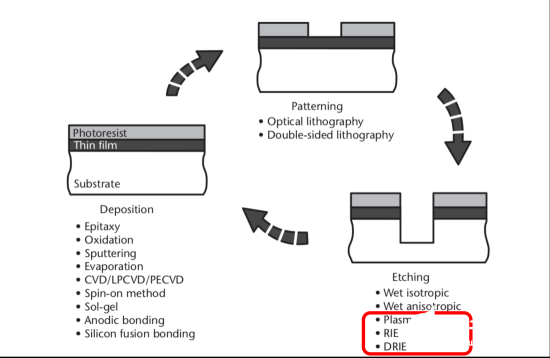

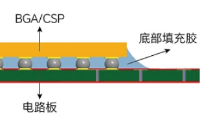

一般來說,MEMS芯片制造的基本工藝包括三個關鍵步驟:沉積(Deposition)、圖形化轉移(Patterning)、蝕刻(Etching),整個過程即:①晶圓/襯底涂抹光刻膠,然后②通過對光刻膠曝光,去除非圖形化部分的光刻膠,然后③用光刻膠作為掩模來蝕刻下方的材料。整個過程重復進行,直到完成微觀結構。

圖- MEMS制造的基本工藝流程

圖- MEMS制造的基本工藝流程

下文全面介紹MEMS芯片中制造的常用基本工藝,以及討論各種工藝對MEMS芯片及傳感器產品的影響,部分目錄如下:

↓↓↓向下滑動,查看更多↓↓↓

一、沉積1、外延(Epitaxy)2、氧化(Oxidating)3、濺射(Sputtering)4、蒸發(Evaporation)5、化學氣相沉積(Chemical vapor deposition)6、多晶硅(Poly silicon)的沉積7、二氧化硅(Silicon Dioxide)的沉積8、氮化硅(Silicon Nitrides)的沉積9、旋涂工藝(Spin-On)二、光刻1、掩膜版(Mask)與光刻膠(Photoresist)2、光學曝光(Exposure)3、光刻膠厚度對光刻的影響4、地形高度變化對光刻的影響5、視場(field of view)對光刻的影響6、需要雙面光刻的情況三、刻蝕1、濕法刻蝕(1)濕法與干法刻蝕(2)各向同性與各向異性(3)刻蝕的三維結構(4)小結2、干法刻蝕(1)電化學蝕刻(2)等離子蝕刻與反應離子刻蝕(3)深度反應離子蝕刻(博世工藝)

來源:芯生活SEMI Businessweek

一、沉積 外延(Epitaxy)、氧化(Oxidating)、濺射(Sputtering)、蒸發(Evaporation)等屬于沉積(Deposition)類別的基本工藝,也是用于沉積均勻的半導體、金屬、絕緣體和聚合物層的常用技術。1、外延(Epitaxy)

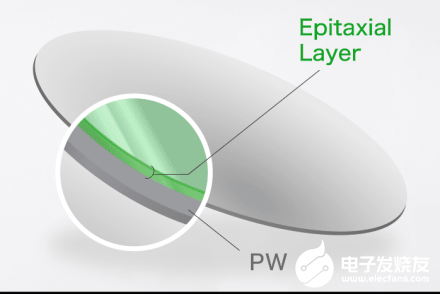

外延是一種在硅晶圓上生長晶體硅(crystalline silicon)層的沉積方法,但具有不同的摻雜劑類型和濃度。外延層的厚度通常為 1 至 20 μm。它表現出與下面的晶體基板相同的晶體取向。當然,如果是在非晶材料(例如二氧化硅層)上生長時,它是多晶的。

圖-硅襯底上的外延層

外延可以是在氣相化學沉積反應器中通過含硅源氣體在高溫(>800℃)下的離解或氫還原發生的。常見的含硅源氣體有硅烷(SiH4)、二氯硅烷(SiH 2Cl2)或四氯化硅(SiCl4)。生長速率在 0.2 至 4 μm/min 之間,具體取決于源氣體和生長溫度。在生長過程中,同時摻入雜質摻雜劑,如,砷化氫(AsH3)和磷化氫(PH3)用于砷和磷(n型)摻雜;而乙硼烷(B2H6)用于硼(p型)摻雜。

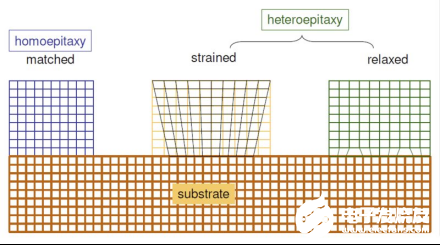

外延可用于在其他類型的晶體基板,例如藍寶石襯底(Al2O3)上生長晶體硅。該過程稱為異質外延,以表明材料的差異 藍寶石上硅(Silicon-on-sapphire)晶圓在需要絕緣或透明基板的應用中非常有效。藍寶石和硅晶體之間的晶格失配(lattice mismatch)將硅的厚度限制在大約一微米。較厚的硅膜存在高缺陷密度和電子性能下降的問題。

圖-硅襯底上的外延層

外延可以是在氣相化學沉積反應器中通過含硅源氣體在高溫(>800℃)下的離解或氫還原發生的。常見的含硅源氣體有硅烷(SiH4)、二氯硅烷(SiH 2Cl2)或四氯化硅(SiCl4)。生長速率在 0.2 至 4 μm/min 之間,具體取決于源氣體和生長溫度。在生長過程中,同時摻入雜質摻雜劑,如,砷化氫(AsH3)和磷化氫(PH3)用于砷和磷(n型)摻雜;而乙硼烷(B2H6)用于硼(p型)摻雜。

外延可用于在其他類型的晶體基板,例如藍寶石襯底(Al2O3)上生長晶體硅。該過程稱為異質外延,以表明材料的差異 藍寶石上硅(Silicon-on-sapphire)晶圓在需要絕緣或透明基板的應用中非常有效。藍寶石和硅晶體之間的晶格失配(lattice mismatch)將硅的厚度限制在大約一微米。較厚的硅膜存在高缺陷密度和電子性能下降的問題。

圖-外延層晶格失配

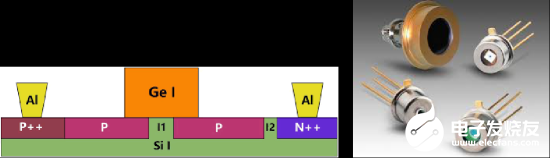

當然也有在硅襯底上生長鍺(Germanium)薄膜外延技術,這種基于硅基鍺的工藝,通常用于光電子探測器件。

圖-外延層晶格失配

當然也有在硅襯底上生長鍺(Germanium)薄膜外延技術,這種基于硅基鍺的工藝,通常用于光電子探測器件。

圖-鍺外延與APD光電子探測器件

2、氧化(Oxidating)

高品質非晶態二氧化硅是通過在干燥氧氣或高溫蒸汽(850℃ - 1150℃)下氧化硅而獲得的。最終氧化物厚度隨溫度、氧化環境和時間變化情況如下圖所示。

圖-鍺外延與APD光電子探測器件

2、氧化(Oxidating)

高品質非晶態二氧化硅是通過在干燥氧氣或高溫蒸汽(850℃ - 1150℃)下氧化硅而獲得的。最終氧化物厚度隨溫度、氧化環境和時間變化情況如下圖所示。

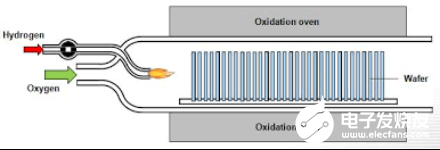

圖-熱氧爐

圖-熱氧爐

圖-熱氧厚度與溫度、時間曲線

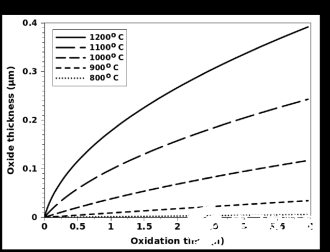

硅的熱氧化在二氧化硅薄膜層中產生壓應力。產生應力的原因有兩個:二氧化硅分子比硅原子占據更大的體積,以及硅和二氧化硅的熱膨脹系數不匹配。應力取決于二氧化硅層的總厚度,可以達到數百MPa。結果,熱生長的氧化膜導致下面的襯底彎曲/翹曲(bowing)。

此外,由熱生長氧化硅制成的獨立式薄膜和懸臂梁(一種MEMS結構)由于薄膜厚度上的應力變化而容易變形或卷曲。

圖-熱氧厚度與溫度、時間曲線

硅的熱氧化在二氧化硅薄膜層中產生壓應力。產生應力的原因有兩個:二氧化硅分子比硅原子占據更大的體積,以及硅和二氧化硅的熱膨脹系數不匹配。應力取決于二氧化硅層的總厚度,可以達到數百MPa。結果,熱生長的氧化膜導致下面的襯底彎曲/翹曲(bowing)。

此外,由熱生長氧化硅制成的獨立式薄膜和懸臂梁(一種MEMS結構)由于薄膜厚度上的應力變化而容易變形或卷曲。

圖-晶圓翹曲

3、濺射(Sputtering)

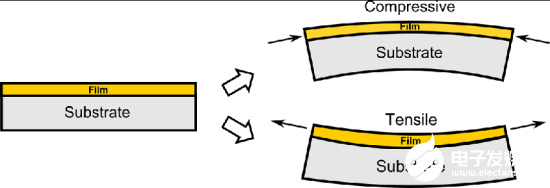

在濺射沉積中,由待沉積材料制成的靶材在壓力為 0.1–10 Pa 的真空室中受到惰性氣體離子流(通常是氬氣Argon)的物理轟擊。來自靶材的原子或分子被噴射并沉積到晶圓上。濺射機臺其離子激發機制各不相同,但涉及磁場、電場、射頻等物理原理,都要產生一些高能或高速的粒子。典型的沉積速率為 0.1–0.3 μm/min,在某些濺射工具中鋁的沉積速率可高達 1 μm/min。

圖-晶圓翹曲

3、濺射(Sputtering)

在濺射沉積中,由待沉積材料制成的靶材在壓力為 0.1–10 Pa 的真空室中受到惰性氣體離子流(通常是氬氣Argon)的物理轟擊。來自靶材的原子或分子被噴射并沉積到晶圓上。濺射機臺其離子激發機制各不相同,但涉及磁場、電場、射頻等物理原理,都要產生一些高能或高速的粒子。典型的沉積速率為 0.1–0.3 μm/min,在某些濺射工具中鋁的沉積速率可高達 1 μm/min。

圖-濺射(Sputtering)

幾乎任何無機材料都可以濺射。濺射是MEMS領域常用的方法,用于在低溫(<150℃)下沉積金屬薄膜,例如鋁、鈦、鉻、鉑、鈀、鎢、和 合金、非晶硅、絕緣體包括玻璃和壓電陶瓷(例如 PZT 和 ZnO等)。在稱為反應濺射(reactive sputtering)的工藝中,在金屬濺射期間添加諸如氮氣或氧氣的反應氣體以形成諸如氮化鈦或二氧化鈦的化合物。

濺射工藝的方向隨機性,只要靶材尺寸大于晶圓,就會產生良好的覆蓋率(薄膜的均勻性),盡管拐角附近會發生一些減薄。沉積的薄膜具有非常細小的顆粒結構,并且通常處于有應力的狀態之下。

圖-濺射(Sputtering)

幾乎任何無機材料都可以濺射。濺射是MEMS領域常用的方法,用于在低溫(<150℃)下沉積金屬薄膜,例如鋁、鈦、鉻、鉑、鈀、鎢、和 合金、非晶硅、絕緣體包括玻璃和壓電陶瓷(例如 PZT 和 ZnO等)。在稱為反應濺射(reactive sputtering)的工藝中,在金屬濺射期間添加諸如氮氣或氧氣的反應氣體以形成諸如氮化鈦或二氧化鈦的化合物。

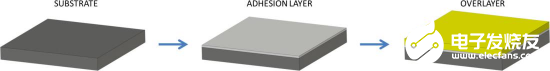

濺射工藝的方向隨機性,只要靶材尺寸大于晶圓,就會產生良好的覆蓋率(薄膜的均勻性),盡管拐角附近會發生一些減薄。沉積的薄膜具有非常細小的顆粒結構,并且通常處于有應力的狀態之下。沉積過程中應力水平隨濺射功率和腔室壓力而變化,在較低功率和較高壓力下出現拉伸應力(tensile stress),在較高功率和較低壓力下出現壓縮應力(compressive stress)。零應力沉積的理想點很難難控制。在沉積過程中加熱基底有時可以用于減少薄膜應力。 許多金屬,特別是金、銀和鉑等惰性金屬,不能很好地粘附到硅、二氧化硅或氮化硅上,在沉積后或在后續處理過程中會立即剝落。一層薄薄的(5 至 20 納米)粘合層(adhesion layer)與底層材料及其上方的金屬粘合,使惰性金屬能夠粘附。最常見的粘附層是 Cr、Ti 和 Ti/W 合金。惰性金屬必須在真空的情況下沉積在粘合層上,因為空氣中的氧氣會立即氧化粘合層,使其粘合效果失效。

圖-粘合層

4、蒸發(Evaporation)

蒸發涉及將源材料加熱至高溫,產生蒸氣并在基材上凝結形成薄膜。幾乎任何元素(例如 Al、Si、Ti、Au),包括許多高熔點(難熔)金屬和化合物(例如 Cr、Mo、Ta、Pd、Pt、Ni/Cr、Al 2 O 3 ),可以通過蒸發而沉積。

蒸發在背景壓力通常低于10^-4 Pa的真空室中進行。源材料加熱可以通過使電流流過裝有所需材料的鎢絲、鎢條或鎢舟來實現。或者,可以通過在源材料上掃描高壓(10kV)電子束(e-beam)來完成加熱。

在這種情況下,材料的載體通常由鎢、石墨、氧化鋁或銅等熱的優良導體制成。相比之下,電子束蒸發可以提供質量更好的薄膜和稍高的沉積速率(5-100 nm/min),但沉積系統更復雜。此外,在這個過程中,如果某些輻射能量穿透硅基板表面,可能會損壞晶體并降低電子電路的特性。

圖-粘合層

4、蒸發(Evaporation)

蒸發涉及將源材料加熱至高溫,產生蒸氣并在基材上凝結形成薄膜。幾乎任何元素(例如 Al、Si、Ti、Au),包括許多高熔點(難熔)金屬和化合物(例如 Cr、Mo、Ta、Pd、Pt、Ni/Cr、Al 2 O 3 ),可以通過蒸發而沉積。

蒸發在背景壓力通常低于10^-4 Pa的真空室中進行。源材料加熱可以通過使電流流過裝有所需材料的鎢絲、鎢條或鎢舟來實現。或者,可以通過在源材料上掃描高壓(10kV)電子束(e-beam)來完成加熱。

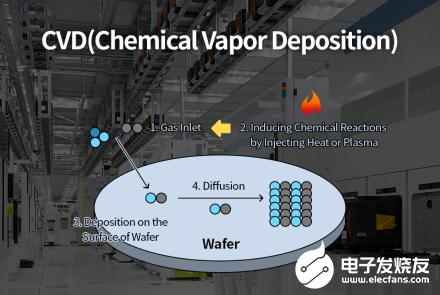

在這種情況下,材料的載體通常由鎢、石墨、氧化鋁或銅等熱的優良導體制成。相比之下,電子束蒸發可以提供質量更好的薄膜和稍高的沉積速率(5-100 nm/min),但沉積系統更復雜。此外,在這個過程中,如果某些輻射能量穿透硅基板表面,可能會損壞晶體并降低電子電路的特性。蒸發是一種來自相對較小體積來源的定向沉積過程。這導致大部分材料顆粒以特定角度沉積到基板上,導致臺階覆蓋不良,并有角落和側壁暴露的現象。如果需要薄膜連續性(例如,當金屬是電互連時),這通常是不期望的效果。在沉積過程中旋轉基板以不同角度面對源會減少這種影響。 通過蒸發沉積的薄膜往往會表現出拉伸應力,并且隨著材料熔點的升高而增加。例如,蒸發的鈮和鉑薄膜可能具有超過 1 GPa 的拉伸應力,足以導致晶圓卷曲甚至剝離。此外,與濺射一樣,許多金屬必須使用粘合層。5、化學氣相沉積(Chemical vapor deposition) 化學氣相沉積(CVD)的工作原理是在受控氣氛中引發表面化學反應,從而導致反應物質沉積在加熱的基材上。與上一節的濺射相反,CVD是一種高溫工藝,通常在300°C以上進行。在IC行業對用于多層電互連的高質量、薄電介質和金屬薄膜的需求的推動下,CVD技術發展已大幅增長。 通過CVD沉積的常見薄膜包括多晶硅、硅氧化物和氮化物、鎢、鈦、鉭等金屬及其氮化物,以及最近的銅和低介電常數絕緣體(εr<3)。后兩者正在成為IC行業中超高速電氣互連的主力材料。而在MEMS領域,多晶硅、氧化硅和氮化物的CVD沉積是最常見的。

圖-CVD反應

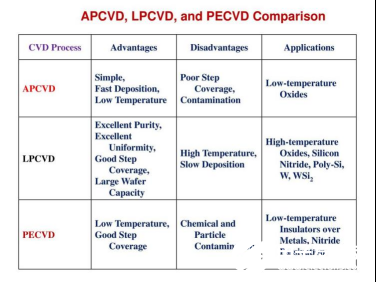

化學氣相沉積工藝分為大氣壓CVD(稱為APCVD,Atmospheric-pressure CVD)、低壓CVD(LPCVD,Low-pressure CVD)或等離子體增強CVD(PECVD,Plasma-enhanced CVD),其中還包括高密度等離子體CVD(HDP-CVD,High-density plasma CVD)。

圖-CVD反應

化學氣相沉積工藝分為大氣壓CVD(稱為APCVD,Atmospheric-pressure CVD)、低壓CVD(LPCVD,Low-pressure CVD)或等離子體增強CVD(PECVD,Plasma-enhanced CVD),其中還包括高密度等離子體CVD(HDP-CVD,High-density plasma CVD)。

圖-CVD基本類型APCVD LPCVD PECVD

APCVD和LPCVD工藝需要在相當高的溫度(400°C–800°C)進行。而在PECVD和HDP-CVD中,在室溫下等離子體沉積氮化硅是可行的,但襯底溫度通常也要接近300°C。

沉積參數對薄膜特性的影響是顯著的,特別是對于氧化硅和氮化硅等薄膜。這些參數包括了:襯底溫度、氣流、壓力、及是否存在摻雜劑等,這些是所有類型CVD的重要變量。此外,功率和等離子體激發射頻頻率對于PECVD也很重要。

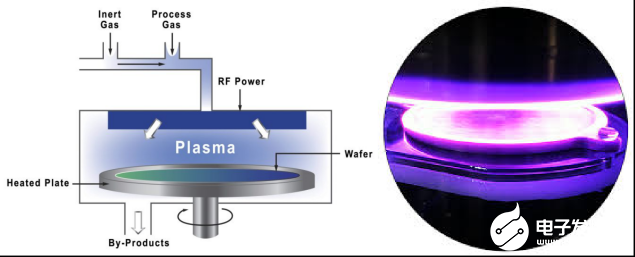

特別地,對于PECVD,需要在高頻電磁場中進行,在這種環境中激發的高能電子與氣體分子碰撞,形成離子和反應性中性物質。電子、離子和中性物質的混合物稱為等離子體,構成了不同于固體、液體或氣體的物質相。等離子體相操作增加了可以參與化學反應(無論是沉積還是蝕刻)的離子和中性物質的密度,因此可以加快反應速率。

圖-CVD基本類型APCVD LPCVD PECVD

APCVD和LPCVD工藝需要在相當高的溫度(400°C–800°C)進行。而在PECVD和HDP-CVD中,在室溫下等離子體沉積氮化硅是可行的,但襯底溫度通常也要接近300°C。

沉積參數對薄膜特性的影響是顯著的,特別是對于氧化硅和氮化硅等薄膜。這些參數包括了:襯底溫度、氣流、壓力、及是否存在摻雜劑等,這些是所有類型CVD的重要變量。此外,功率和等離子體激發射頻頻率對于PECVD也很重要。

特別地,對于PECVD,需要在高頻電磁場中進行,在這種環境中激發的高能電子與氣體分子碰撞,形成離子和反應性中性物質。電子、離子和中性物質的混合物稱為等離子體,構成了不同于固體、液體或氣體的物質相。等離子體相操作增加了可以參與化學反應(無論是沉積還是蝕刻)的離子和中性物質的密度,因此可以加快反應速率。

圖-PECVD反應環境

6、多晶硅(Poly silicon)的沉積

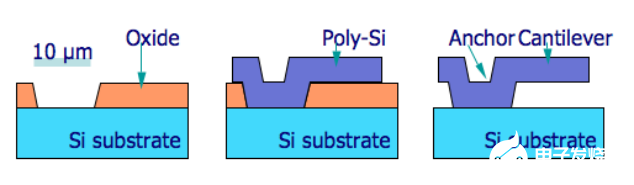

化學氣相沉積工藝允許在硅基板上沉積多晶硅薄膜。薄膜厚度可以在幾十納米到幾微米之間。甚至,具有多層的多晶硅薄膜的結構也是可行的。多晶硅是一種具有體硅特性的材料,易于沉積,使其成為表面微加工領域極具吸引力的材料。

圖-PECVD反應環境

6、多晶硅(Poly silicon)的沉積

化學氣相沉積工藝允許在硅基板上沉積多晶硅薄膜。薄膜厚度可以在幾十納米到幾微米之間。甚至,具有多層的多晶硅薄膜的結構也是可行的。多晶硅是一種具有體硅特性的材料,易于沉積,使其成為表面微加工領域極具吸引力的材料。

圖-MEMS中的多晶硅

多晶硅是通過在LPCVD反應器中將硅烷(SiH4)熱解成硅和氫而沉積的。低溫PECVD反應器中的硅烷沉積也是可能的,但會產生非晶硅(amorphous silicon)。LPCVD中的沉積溫度通常在550°C至700°C之間,溫度會影響薄膜的顆粒結構,如果低于約600°C,薄膜完全非晶態,在約630°C以上時,它呈現出晶粒結構。溫度、硅烷氣體的壓力和流速也影響沉積速率。

圖-MEMS中的多晶硅

多晶硅是通過在LPCVD反應器中將硅烷(SiH4)熱解成硅和氫而沉積的。低溫PECVD反應器中的硅烷沉積也是可能的,但會產生非晶硅(amorphous silicon)。LPCVD中的沉積溫度通常在550°C至700°C之間,溫度會影響薄膜的顆粒結構,如果低于約600°C,薄膜完全非晶態,在約630°C以上時,它呈現出晶粒結構。溫度、硅烷氣體的壓力和流速也影響沉積速率。

圖-LPCVD沉積多晶硅

一般來說,LPCVD多晶硅薄膜與晶圓上的底層形貌吻合良好,表現出良好的階梯覆蓋性。在縱橫比(深度與寬度之比)超過10的深溝槽中,側壁上會出現一定程度的薄膜變薄,但這并不限制使用多晶硅填充深達500μm的溝槽。

多晶硅可以在沉積過程中通過引入摻雜劑源氣體進行摻雜,稱為原位摻雜,特別是用于n型摻雜的砷或磷,以及用于p型摻雜的乙硼烷。砷和磷大大降低了沉積速率,約為未摻雜多晶硅的三分之一,而乙硼烷則提高了沉積速率。原位摻雜薄膜的電阻率保持在1至10mΩ·cm范圍內。

圖-LPCVD沉積多晶硅

一般來說,LPCVD多晶硅薄膜與晶圓上的底層形貌吻合良好,表現出良好的階梯覆蓋性。在縱橫比(深度與寬度之比)超過10的深溝槽中,側壁上會出現一定程度的薄膜變薄,但這并不限制使用多晶硅填充深達500μm的溝槽。

多晶硅可以在沉積過程中通過引入摻雜劑源氣體進行摻雜,稱為原位摻雜,特別是用于n型摻雜的砷或磷,以及用于p型摻雜的乙硼烷。砷和磷大大降低了沉積速率,約為未摻雜多晶硅的三分之一,而乙硼烷則提高了沉積速率。原位摻雜薄膜的電阻率保持在1至10mΩ·cm范圍內。摻雜的多晶硅薄膜的固有應力可能很大(>500MPa),應力可能是拉伸應力,也可能是壓縮應力,具體取決于沉積溫度。此外,薄膜厚度上通常存在應力梯度,這會導致釋放后的微機械結構卷曲。所以需要在900°C或更高溫度下進行退火,通過晶界的結構變化產生應力松弛,并將應力降低至微機械結構通常認為可接受的水平(<50MPa)和應力梯度。 7、二氧化硅(Silicon Dioxide)的沉積 通過在APCVD、LPCVD或PECVD反應器中使硅烷和氧氣發生反應,在低于500°C的溫度下沉積二氧化硅。由于與熱生長氧化物的工藝(thermally grown oxide,簡稱熱氧)相比溫度較低,因此被稱為低溫氧化物(LTO,low-temperature oxide)。

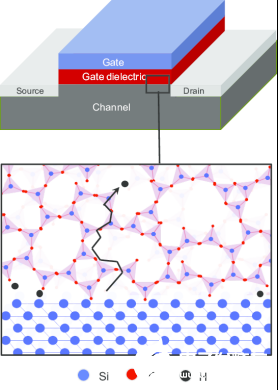

圖-二氧化硅沉積

沉積過程中可用磷或硼摻雜氧化硅。摻有磷的薄膜通常稱為磷硅酸鹽玻璃(PSG);摻雜有磷和硼的玻璃被稱為硼磷硅酸鹽玻璃(BPSG)。當在接近1,000°C的溫度下退火時,PSG和BPSG都會軟化并流動,以符合下面的表面形貌并改善階梯覆蓋。LTO薄膜用于鋁上的鈍化涂層,但沉積溫度必須保持在400°C以下,以防止下方金屬降解。

也可以在650°C至750°C溫度下,通過LPCVD對四乙氧基硅烷(也稱為TEOS)的熱解,沉積二氧化硅。從TEOS源沉積的二氧化硅層表現出優異的均勻性和階梯覆蓋性,但高溫工藝使其無法在鋁上使用。

與多晶硅LPCVD的情況一樣,二氧化硅的沉積速率隨著溫度的升高而增加。低壓下典型的LTO沉積速率在400°C時為25nm/min,在大氣壓和450°C時升至150nm/min;使用TEOS的沉積速率從650°C時的5nm/min到750°C時的50nm/min不等。

沉積的二氧化硅薄膜是無定形的,其結構類似于熔融二氧化硅。在高溫(600°C–1,000°C)下進行退火會導致薄膜中摻入的氫逸出,密度略有增加,但非晶結構沒有變化。這個過程稱為致密化。

使用CVD方法沉積的二氧化硅作為金屬層之間的介電絕緣體,或作為表面微加工中的犧牲層非常有用,后者使用氫氟酸蝕刻。然而,其電性能不如熱生長二氧化硅。例如,CVD氧化硅的介電強度可以是熱生長二氧化硅(簡稱熱氧)的介電強度的一半,所以CMOS晶體管的柵極絕緣體一般采用后一種工藝類型。一般來說,CVD氧化硅處于壓縮應力(100–300MPa)下。

圖-二氧化硅沉積

沉積過程中可用磷或硼摻雜氧化硅。摻有磷的薄膜通常稱為磷硅酸鹽玻璃(PSG);摻雜有磷和硼的玻璃被稱為硼磷硅酸鹽玻璃(BPSG)。當在接近1,000°C的溫度下退火時,PSG和BPSG都會軟化并流動,以符合下面的表面形貌并改善階梯覆蓋。LTO薄膜用于鋁上的鈍化涂層,但沉積溫度必須保持在400°C以下,以防止下方金屬降解。

也可以在650°C至750°C溫度下,通過LPCVD對四乙氧基硅烷(也稱為TEOS)的熱解,沉積二氧化硅。從TEOS源沉積的二氧化硅層表現出優異的均勻性和階梯覆蓋性,但高溫工藝使其無法在鋁上使用。

與多晶硅LPCVD的情況一樣,二氧化硅的沉積速率隨著溫度的升高而增加。低壓下典型的LTO沉積速率在400°C時為25nm/min,在大氣壓和450°C時升至150nm/min;使用TEOS的沉積速率從650°C時的5nm/min到750°C時的50nm/min不等。

沉積的二氧化硅薄膜是無定形的,其結構類似于熔融二氧化硅。在高溫(600°C–1,000°C)下進行退火會導致薄膜中摻入的氫逸出,密度略有增加,但非晶結構沒有變化。這個過程稱為致密化。

使用CVD方法沉積的二氧化硅作為金屬層之間的介電絕緣體,或作為表面微加工中的犧牲層非常有用,后者使用氫氟酸蝕刻。然而,其電性能不如熱生長二氧化硅。例如,CVD氧化硅的介電強度可以是熱生長二氧化硅(簡稱熱氧)的介電強度的一半,所以CMOS晶體管的柵極絕緣體一般采用后一種工藝類型。一般來說,CVD氧化硅處于壓縮應力(100–300MPa)下。

圖-CMOS晶體管的柵極中的二氧化硅

8、氮化硅(Silicon Nitrides)的沉積

氮化硅在半導體工業中常用于電子器件的鈍化,因為它可以形成極好的保護屏障,防止水和鈉離子的擴散。在MEMS微機械加工中,LPCVD氮化硅薄膜可有效用作在堿性溶液(例如氫氧化鉀)中選擇性蝕刻硅的掩模。氮化硅也已被用作結構材料。

圖-CMOS晶體管的柵極中的二氧化硅

8、氮化硅(Silicon Nitrides)的沉積

氮化硅在半導體工業中常用于電子器件的鈍化,因為它可以形成極好的保護屏障,防止水和鈉離子的擴散。在MEMS微機械加工中,LPCVD氮化硅薄膜可有效用作在堿性溶液(例如氫氧化鉀)中選擇性蝕刻硅的掩模。氮化硅也已被用作結構材料。

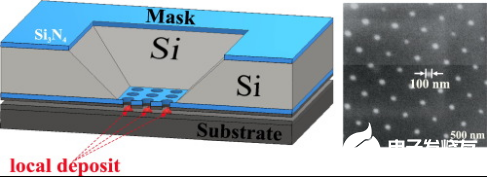

圖-氮化硅作為刻蝕掩模

氮化硅(Si3N4)通過硅烷(SiH4)和氨(NH3)反應在大氣壓下沉積,或者通過二氯硅烷(SiCl2H2)和氨反應在低壓下沉積。沉積溫度都在700°C至900°C之間。且都會產生副產品氫,其中一些會融入沉積薄膜中。APCVD和LPCVD氮化硅薄膜通常表現出接近1,000MPa的大拉伸應力。然而,如果LPCVD氮化硅在800°C–850°C溫度下沉積,并且由于二氯硅烷流速大大增加而富含硅(薄膜中硅過量),則應力可低于100MPa,這是大多數微加工應用可接受的水平。

對于低于400°C的沉積,通過在PECVD室中使硅烷與氨或氮氣反應獲得非化學計量氮化硅(SixNy)。氫氣也是該反應的副產品,并以較高濃度(20%–25%)融入薄膜中。折射率是氮化硅膜化學計量的間接量度。化學計量LPCVD氮化硅的折射率為2.01,PECVD薄膜的折射率范圍在1.8到2.5之間。該范圍內的高值表示硅過量,而低值通常表示氮過量。

圖-氮化硅作為刻蝕掩模

氮化硅(Si3N4)通過硅烷(SiH4)和氨(NH3)反應在大氣壓下沉積,或者通過二氯硅烷(SiCl2H2)和氨反應在低壓下沉積。沉積溫度都在700°C至900°C之間。且都會產生副產品氫,其中一些會融入沉積薄膜中。APCVD和LPCVD氮化硅薄膜通常表現出接近1,000MPa的大拉伸應力。然而,如果LPCVD氮化硅在800°C–850°C溫度下沉積,并且由于二氯硅烷流速大大增加而富含硅(薄膜中硅過量),則應力可低于100MPa,這是大多數微加工應用可接受的水平。

對于低于400°C的沉積,通過在PECVD室中使硅烷與氨或氮氣反應獲得非化學計量氮化硅(SixNy)。氫氣也是該反應的副產品,并以較高濃度(20%–25%)融入薄膜中。折射率是氮化硅膜化學計量的間接量度。化學計量LPCVD氮化硅的折射率為2.01,PECVD薄膜的折射率范圍在1.8到2.5之間。該范圍內的高值表示硅過量,而低值通常表示氮過量。

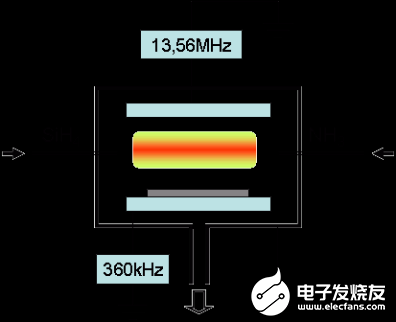

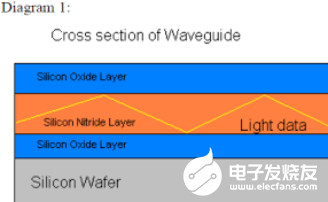

圖-氮化硅用于波導

PECVD氮化物的主要優點之一是能夠在沉積過程中控制應力。在13.56MHz的等離子體激發頻率下沉積的氮化硅表現出約400MPa的拉升應力,而在50kHz的頻率下沉積的膜具有200MPa的壓縮應力。通過在沉積期間交替頻率,可以獲得較低應力的薄膜。

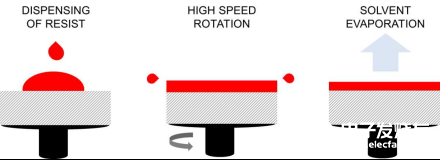

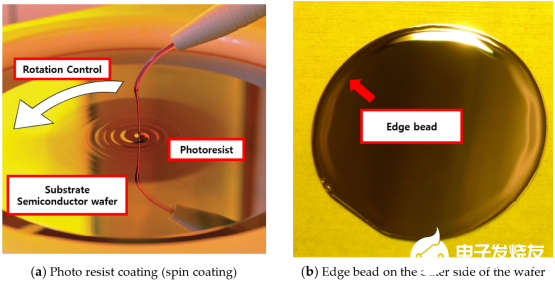

9、旋涂工藝(Spin-On)

旋涂是一種沉積介電絕緣體和有機材料層的工藝。與前面的CVD不同,旋涂設備很簡單,只需要一個帶有適當安全屏障的變速旋轉臺,然后用噴嘴將材料以液體溶液的形式滴在晶圓的中心。旋轉臺以500至5,000rpm的速度旋轉晶圓30至60秒,將材料鋪展至均勻的厚度。

圖-氮化硅用于波導

PECVD氮化物的主要優點之一是能夠在沉積過程中控制應力。在13.56MHz的等離子體激發頻率下沉積的氮化硅表現出約400MPa的拉升應力,而在50kHz的頻率下沉積的膜具有200MPa的壓縮應力。通過在沉積期間交替頻率,可以獲得較低應力的薄膜。

9、旋涂工藝(Spin-On)

旋涂是一種沉積介電絕緣體和有機材料層的工藝。與前面的CVD不同,旋涂設備很簡單,只需要一個帶有適當安全屏障的變速旋轉臺,然后用噴嘴將材料以液體溶液的形式滴在晶圓的中心。旋轉臺以500至5,000rpm的速度旋轉晶圓30至60秒,將材料鋪展至均勻的厚度。

圖-旋涂工藝

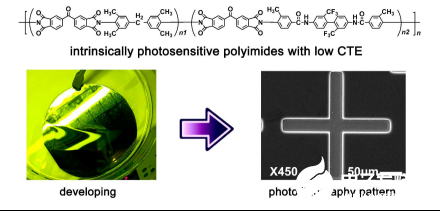

光刻膠和聚酰亞胺(PI)是常見的有機材料,可以在晶圓上旋涂,厚度通常在0.5至20μm之間,但一些特殊用途的光刻膠(例如基于環氧樹脂的SU-8)可以超過200μm。有機聚合物通常懸浮在溶劑溶液中;隨后的烘烤使溶劑蒸發,形成堅固的薄膜。

圖-旋涂工藝

光刻膠和聚酰亞胺(PI)是常見的有機材料,可以在晶圓上旋涂,厚度通常在0.5至20μm之間,但一些特殊用途的光刻膠(例如基于環氧樹脂的SU-8)可以超過200μm。有機聚合物通常懸浮在溶劑溶液中;隨后的烘烤使溶劑蒸發,形成堅固的薄膜。

圖-光敏PI膠

二、光刻

光刻工藝,它涉及了三個連續的步驟:

圖-光敏PI膠

二、光刻

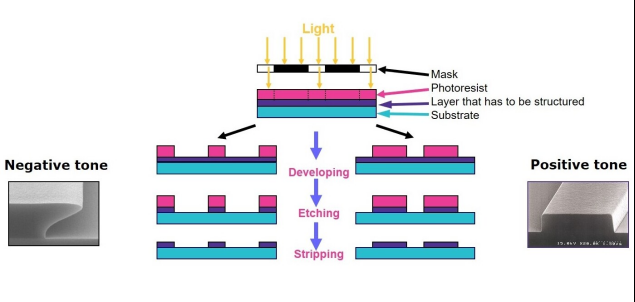

光刻工藝,它涉及了三個連續的步驟:- 光刻膠(Photoresist)的應用,它是一種感光乳劑層;

- 光學曝光(Exposure),將掩膜版(mask)上的圖像打印到光刻膠上;

- 浸入顯影溶液(Developer)中,以溶解曝光后的光刻膠并使潛像可見。

圖-MEMS加工工藝圖譜

1、掩膜版(Mask)與光刻膠(Photoresist)

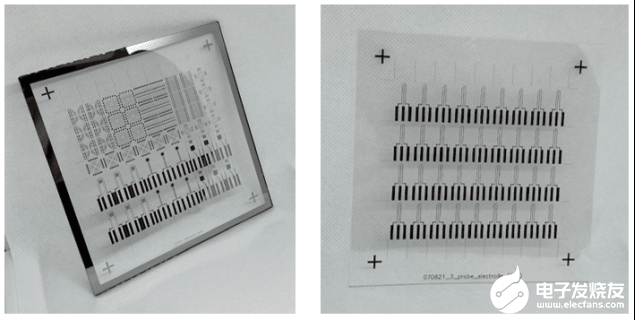

掩膜版(Mask),是在透明的熔融石英或鈉鈣玻璃基板上,構建一層含有圖案的不透明層,如鉻、或氧化鐵層制成。掩膜版上的圖案是使用計算機輔助設計(CAD)工具生成的,并通常通過電子束或激光束等技術轉移到不透明層中。完整的MEMS / IC加工中,通常涉及使用不同的掩膜版,進行多次光刻操作。

圖-MEMS加工工藝圖譜

1、掩膜版(Mask)與光刻膠(Photoresist)

掩膜版(Mask),是在透明的熔融石英或鈉鈣玻璃基板上,構建一層含有圖案的不透明層,如鉻、或氧化鐵層制成。掩膜版上的圖案是使用計算機輔助設計(CAD)工具生成的,并通常通過電子束或激光束等技術轉移到不透明層中。完整的MEMS / IC加工中,通常涉及使用不同的掩膜版,進行多次光刻操作。

圖-掩膜版

光刻膠(Photoresist)是一種光敏有機樹脂材料,它通過前文所述的旋涂工藝(Spin-on)沉積在晶圓上,典型厚度在0.5μm至10μm之間。特殊類型的光刻膠可以旋轉至超過200μm 的厚度,但較厚的光刻膠對曝光和關鍵尺寸(如較小的線寬)提出了較大挑戰。

圖-掩膜版

光刻膠(Photoresist)是一種光敏有機樹脂材料,它通過前文所述的旋涂工藝(Spin-on)沉積在晶圓上,典型厚度在0.5μm至10μm之間。特殊類型的光刻膠可以旋轉至超過200μm 的厚度,但較厚的光刻膠對曝光和關鍵尺寸(如較小的線寬)提出了較大挑戰。

圖-光刻膠旋涂

光刻膠含有正性(Positive)或負性(Negative) 敏化劑成分。對于正性光刻膠,其敏化劑可防止未曝光的光刻膠在浸入顯影液期間溶解。暴露在 200 至 450 nm 范圍內的光(紫外線,也有更高頻率的光)下會分解敏化劑,導致曝光區域立即溶解在顯影液中。負性光刻膠中發生的過程恰恰相反——曝光區域保留,未曝光區域溶解在顯影劑中。

圖-光刻膠旋涂

光刻膠含有正性(Positive)或負性(Negative) 敏化劑成分。對于正性光刻膠,其敏化劑可防止未曝光的光刻膠在浸入顯影液期間溶解。暴露在 200 至 450 nm 范圍內的光(紫外線,也有更高頻率的光)下會分解敏化劑,導致曝光區域立即溶解在顯影液中。負性光刻膠中發生的過程恰恰相反——曝光區域保留,未曝光區域溶解在顯影劑中。

圖-光刻膠的正性或負性

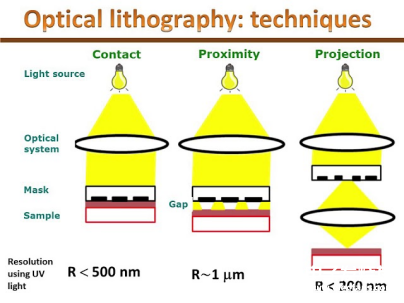

2、光學曝光(Exposure)

光學曝光,有三種不同模式:接觸(Contact)、接近(Proximity)或投影(Projection)。在接觸模式的光刻中,掩膜版接觸晶圓。這通常會縮短掩膜版的壽命,并在晶圓和掩膜版上留下不需要的光刻膠殘留物。在接近模式的光刻中,掩膜版距離光刻膠表面25至50μm以內。在投影模式的光刻中,通過復雜的光學器件將掩膜版的圖像投影到晶圓上。

圖-光刻膠的正性或負性

2、光學曝光(Exposure)

光學曝光,有三種不同模式:接觸(Contact)、接近(Proximity)或投影(Projection)。在接觸模式的光刻中,掩膜版接觸晶圓。這通常會縮短掩膜版的壽命,并在晶圓和掩膜版上留下不需要的光刻膠殘留物。在接近模式的光刻中,掩膜版距離光刻膠表面25至50μm以內。在投影模式的光刻中,通過復雜的光學器件將掩膜版的圖像投影到晶圓上。

圖-光學曝光有三種不同模式

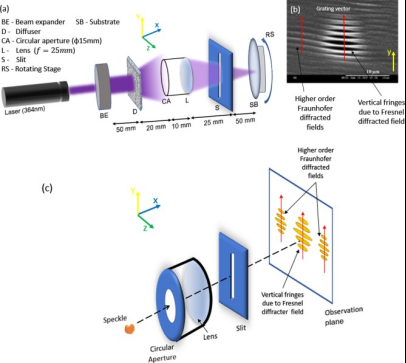

分辨率(Resolution)定義為光學系統可以解析的最小特征,很少成為微加工應用的限制。這里通常會提到一個菲涅耳衍射(Fresnel diffraction)的概念,主要是指掩膜版上的圖形非常小,光波在這種情況下透過孔徑會發生衍射。

圖-光學曝光有三種不同模式

分辨率(Resolution)定義為光學系統可以解析的最小特征,很少成為微加工應用的限制。這里通常會提到一個菲涅耳衍射(Fresnel diffraction)的概念,主要是指掩膜版上的圖形非常小,光波在這種情況下透過孔徑會發生衍射。

圖- 菲涅耳衍射

所以,對于接近模式的光刻系統,分辨率被菲涅耳衍射限制為最小值約5μm。在接觸系統中,分辨率約為1至2μm。而對于投影系統,分辨率由 0.5×λ/NA給出,其中λ是波長(~400nm或更高),NA是光學器件的數值孔徑(對于 MEMS 中使用的步進器,數值孔徑約為0.25),投影系統光刻的分辨率通常優于1μm。

在接近模式下,掩膜版與光刻膠的距離在25至50μm范圍內。菲涅耳衍射將分辨率和最小特征尺寸限制為~5μm。在投影模式下,復雜的光學器件將掩模成像到光刻膠上。分辨率通常優于1μm。

圖- 菲涅耳衍射

所以,對于接近模式的光刻系統,分辨率被菲涅耳衍射限制為最小值約5μm。在接觸系統中,分辨率約為1至2μm。而對于投影系統,分辨率由 0.5×λ/NA給出,其中λ是波長(~400nm或更高),NA是光學器件的數值孔徑(對于 MEMS 中使用的步進器,數值孔徑約為0.25),投影系統光刻的分辨率通常優于1μm。

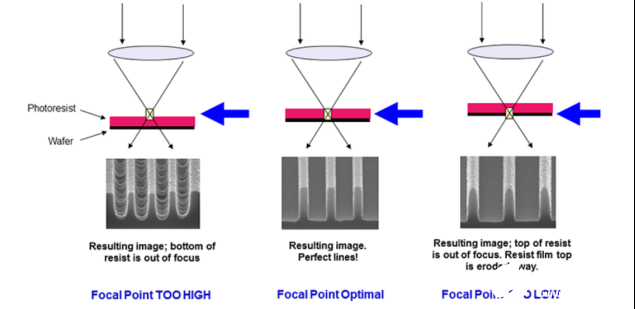

在接近模式下,掩膜版與光刻膠的距離在25至50μm范圍內。菲涅耳衍射將分辨率和最小特征尺寸限制為~5μm。在投影模式下,復雜的光學器件將掩模成像到光刻膠上。分辨率通常優于1μm。焦深(Depth of focus)是對光刻更嚴格的限制,特別是考慮到需要曝光較厚的光刻膠或適應晶圓上的幾何高度變化。接觸式和接近式系統的焦深很差,也受到菲涅爾衍射的限制。 在投影系統中,可以通過調整焦點設置來移動圖像平面,但一旦固定,該平面的焦深就會限制為 ±0.5 × λ/NA^2,也就是說,焦深通常限制在幾微米。投影模式的光刻系統顯然是一種優越的方法,但系統的成本可能比接近模式或接觸模式的系統高得多。

圖- 曝光的焦深

雖然對于MEMS加工來說,大多數光刻系統的分辨率并不是關鍵限制因素,但根據應用的性質,光刻可能具有挑戰性,比如涉及有挑戰的光刻工藝包括:較厚光刻膠的曝光、景園地形高度變化、正面到背面圖案對準等。

3、光刻膠厚度對光刻的影響

較厚的光刻膠通常用作深度結構蝕刻的保護掩模層,也可用作金屬微結構電鍍的模板。實現較厚的光刻膠涂覆基材可以通過多次旋涂應用(總計高達20μm)或通過以較慢的速度旋轉特殊的粘性光刻膠溶液(高達100μm)來實現。當然,隨著光刻膠厚度的增加,保持晶圓上的厚度控制和均勻性變得困難。

圖- 曝光的焦深

雖然對于MEMS加工來說,大多數光刻系統的分辨率并不是關鍵限制因素,但根據應用的性質,光刻可能具有挑戰性,比如涉及有挑戰的光刻工藝包括:較厚光刻膠的曝光、景園地形高度變化、正面到背面圖案對準等。

3、光刻膠厚度對光刻的影響

較厚的光刻膠通常用作深度結構蝕刻的保護掩模層,也可用作金屬微結構電鍍的模板。實現較厚的光刻膠涂覆基材可以通過多次旋涂應用(總計高達20μm)或通過以較慢的速度旋轉特殊的粘性光刻膠溶液(高達100μm)來實現。當然,隨著光刻膠厚度的增加,保持晶圓上的厚度控制和均勻性變得困難。

圖-需要較厚的光刻膠用作深度結構(深寬比)蝕刻的保護掩模層

圖案化較厚的光刻膠也是有挑戰的,這是因為光刻系統的曝光焦深有限,曝光厚度超過5μm的光刻膠通常會降低最小可分辨特征尺寸,你可以想象:光刻膠內的不同深度將得到不同的成像。

最終結果是曝光區域中的光刻膠沿著圖形化的輪廓傾斜。出于一般準則,最大縱橫比(光刻膠厚度與最小特征尺寸之比)約為三,換句話說,可實現的最小特征尺寸(例如,線寬或線之間的間距)大于光刻膠的三分之一 厚度。

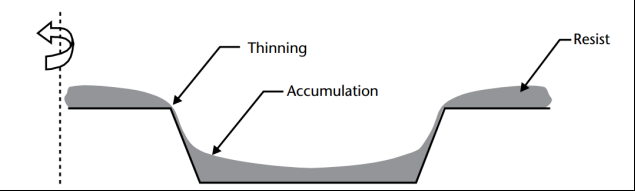

4、地形高度變化對光刻的影響

晶圓表面形貌的變化(例如深腔和溝槽)在 MEMS 器件中很常見,并對光刻膠旋轉和成像都提出了挑戰。對于深度超過 10 μm 的空腔,凸角處的光刻膠變薄以及空腔內的堆積會產生曝光問題以及蝕刻期間留下的光刻膠厚度不足的問題。針對惡劣地形的光刻膠涂層的最新發展有兩種:噴涂光刻膠和電鍍光刻膠。

圖-需要較厚的光刻膠用作深度結構(深寬比)蝕刻的保護掩模層

圖案化較厚的光刻膠也是有挑戰的,這是因為光刻系統的曝光焦深有限,曝光厚度超過5μm的光刻膠通常會降低最小可分辨特征尺寸,你可以想象:光刻膠內的不同深度將得到不同的成像。

最終結果是曝光區域中的光刻膠沿著圖形化的輪廓傾斜。出于一般準則,最大縱橫比(光刻膠厚度與最小特征尺寸之比)約為三,換句話說,可實現的最小特征尺寸(例如,線寬或線之間的間距)大于光刻膠的三分之一 厚度。

4、地形高度變化對光刻的影響

晶圓表面形貌的變化(例如深腔和溝槽)在 MEMS 器件中很常見,并對光刻膠旋轉和成像都提出了挑戰。對于深度超過 10 μm 的空腔,凸角處的光刻膠變薄以及空腔內的堆積會產生曝光問題以及蝕刻期間留下的光刻膠厚度不足的問題。針對惡劣地形的光刻膠涂層的最新發展有兩種:噴涂光刻膠和電鍍光刻膠。

圖-旋涂光刻膠在地形高度變化嚴重的表面上產生的不良影響。拐角處的光刻膠很薄,并積聚在空腔中。

由于焦深有限,在高度變化超過 10 μm 的表面上曝光圖案也是一項艱巨的任務。接觸式和接近式光刻系統不適合此任務,除非分辨率的顯著降低是可以接受的。在高度級別變化的數量有限(例如,小于3個)的某些情況下,可以使用投影式光刻系統來在這些高度中的每一個級別進行具有相應的焦點調整的曝光。當然,這是昂貴的,因為掩模和曝光的數量隨著高度級別的數量線性增加。

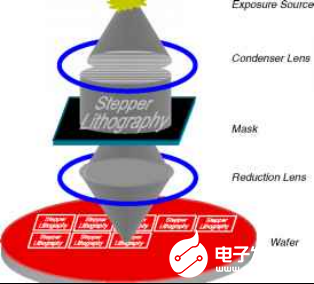

5、視場(field of view)對光刻的影響

視場是晶圓上任意時刻曝光的區域范圍。在接近式和接觸式光刻系統中,視場覆蓋整個晶圓。而在投影系統中,視場通常小于1×1cm^2。所以需要通過在二維陣列中步進小視場來曝光整個晶圓,因此稱為步進機。在一些應用中,設備結構可能跨越超過視場的尺寸。對此的補救措施稱為視場拼接,其中兩個或多個不同的場順序曝光,場的邊緣重疊。

圖-旋涂光刻膠在地形高度變化嚴重的表面上產生的不良影響。拐角處的光刻膠很薄,并積聚在空腔中。

由于焦深有限,在高度變化超過 10 μm 的表面上曝光圖案也是一項艱巨的任務。接觸式和接近式光刻系統不適合此任務,除非分辨率的顯著降低是可以接受的。在高度級別變化的數量有限(例如,小于3個)的某些情況下,可以使用投影式光刻系統來在這些高度中的每一個級別進行具有相應的焦點調整的曝光。當然,這是昂貴的,因為掩模和曝光的數量隨著高度級別的數量線性增加。

5、視場(field of view)對光刻的影響

視場是晶圓上任意時刻曝光的區域范圍。在接近式和接觸式光刻系統中,視場覆蓋整個晶圓。而在投影系統中,視場通常小于1×1cm^2。所以需要通過在二維陣列中步進小視場來曝光整個晶圓,因此稱為步進機。在一些應用中,設備結構可能跨越超過視場的尺寸。對此的補救措施稱為視場拼接,其中兩個或多個不同的場順序曝光,場的邊緣重疊。

圖-步進機

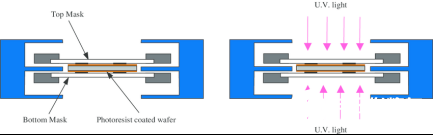

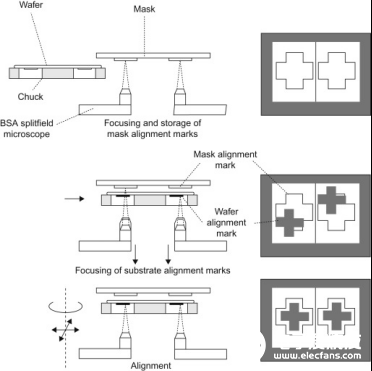

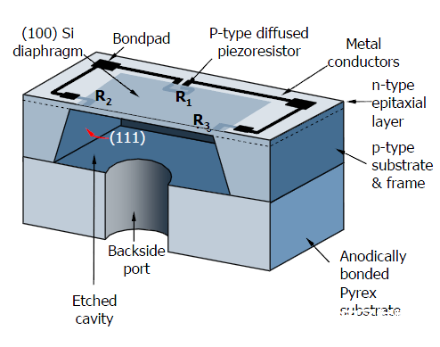

6、需要雙面光刻的情況

有時,晶圓正反兩面的光刻圖案需要高精度地相互對準。例如,商用壓力傳感器的制造需要在晶片的正面上形成壓阻傳感元件,這些元件與晶片背面上的空腔的邊緣對齊。不同的正面到背面對準方法(也稱為雙面對準)已被發展出來,而且應使用雙面拋光的晶圓。

圖-步進機

6、需要雙面光刻的情況

有時,晶圓正反兩面的光刻圖案需要高精度地相互對準。例如,商用壓力傳感器的制造需要在晶片的正面上形成壓阻傳感元件,這些元件與晶片背面上的空腔的邊緣對齊。不同的正面到背面對準方法(也稱為雙面對準)已被發展出來,而且應使用雙面拋光的晶圓。

圖-壓力傳感器

SüSS是早期就提供能夠雙面對準和曝光的設備,比如早期的MA-6,它將掩模上的十字線標記與晶圓背面的十字線標記對齊。首先,通過一組雙物鏡從下方觀察機械夾緊的掩模上的對準標記,并存儲圖像。然后,晶片上裝載有面向顯微鏡物鏡的背面對準標記,并定位成使得這些標記與存儲的圖像對準。對準后,以接近或接觸模式完成掩模在晶圓正面的曝光。典型的配準誤差(或錯位)小于2μm。

圖-壓力傳感器

SüSS是早期就提供能夠雙面對準和曝光的設備,比如早期的MA-6,它將掩模上的十字線標記與晶圓背面的十字線標記對齊。首先,通過一組雙物鏡從下方觀察機械夾緊的掩模上的對準標記,并存儲圖像。然后,晶片上裝載有面向顯微鏡物鏡的背面對準標記,并定位成使得這些標記與存儲的圖像對準。對準后,以接近或接觸模式完成掩模在晶圓正面的曝光。典型的配準誤差(或錯位)小于2μm。

圖-SüSS雙面對準曝光

三、刻蝕

在刻蝕中,目標是使用光刻膠作為掩膜版選擇性地去除材料,這樣掩膜版的圖案可以直接刻蝕到硅基板或薄膜中。

MEMS制造的刻蝕工藝不同于IC行業的傳統刻蝕工藝,因為它涉及了很多細分的刻蝕技術,并根據刻蝕劑、各向同性、及相對其他材料的選擇性(刻蝕速率比)來進行區分。

圖-SüSS雙面對準曝光

三、刻蝕

在刻蝕中,目標是使用光刻膠作為掩膜版選擇性地去除材料,這樣掩膜版的圖案可以直接刻蝕到硅基板或薄膜中。

MEMS制造的刻蝕工藝不同于IC行業的傳統刻蝕工藝,因為它涉及了很多細分的刻蝕技術,并根據刻蝕劑、各向同性、及相對其他材料的選擇性(刻蝕速率比)來進行區分。 ?圖-MEMS工藝流程圖

1、濕法刻蝕

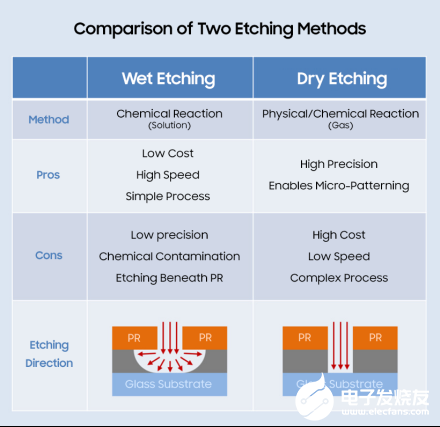

1)濕法與干法刻蝕

濕法(Wet)刻蝕是一種刻蝕方法,是將刻蝕介質浸泡在刻蝕劑液體內進行刻蝕的技術。濕法刻蝕具有低成本批量制造的優點,可以同時刻蝕25至50個的晶圓。干法(Dry)刻蝕涉及使用反應氣體,通常在低壓等離子體中,通常也需要超凈管道將高純度的反應氣體帶入真空室等環境,所以設備比較復雜。

?圖-MEMS工藝流程圖

1、濕法刻蝕

1)濕法與干法刻蝕

濕法(Wet)刻蝕是一種刻蝕方法,是將刻蝕介質浸泡在刻蝕劑液體內進行刻蝕的技術。濕法刻蝕具有低成本批量制造的優點,可以同時刻蝕25至50個的晶圓。干法(Dry)刻蝕涉及使用反應氣體,通常在低壓等離子體中,通常也需要超凈管道將高純度的反應氣體帶入真空室等環境,所以設備比較復雜。

圖-濕法刻蝕與干法刻蝕

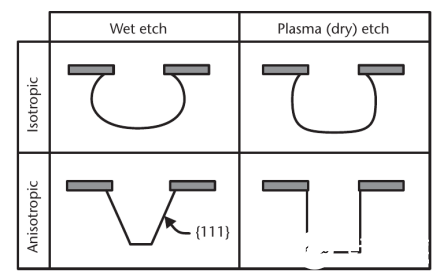

2)各向同性與各向異性

各向同性(Isotropic)刻蝕劑在所有方向上均勻刻蝕,產生圓形橫截面特征。相比之下,各向異性(Anisotropic)刻蝕劑在某些方向上優先于其他方向進行刻蝕,從而形成由平坦且輪廓分明的表面勾勒出的溝槽或空腔,這些表面甚至都不一定需要垂直于晶圓表面。

圖-濕法刻蝕與干法刻蝕

2)各向同性與各向異性

各向同性(Isotropic)刻蝕劑在所有方向上均勻刻蝕,產生圓形橫截面特征。相比之下,各向異性(Anisotropic)刻蝕劑在某些方向上優先于其他方向進行刻蝕,從而形成由平坦且輪廓分明的表面勾勒出的溝槽或空腔,這些表面甚至都不一定需要垂直于晶圓表面。

圖-四種不同類型刻蝕方法產生的橫截面溝槽輪廓示意圖

各向同性濕法刻蝕

常見的一種用于硅的各向同性濕法刻蝕劑是HNA,是氫氟酸(HF)、硝酸(HNO3)和乙酸(CH3COOH) 的混合物。在化學反應中,硝酸氧化硅,然后用氫氟酸溶解硅。硅的刻蝕速率可以從0.1到超過100μm/min變化,具體取決于混合物中酸的比例。但刻蝕均勻性通常難以控制。

圖-四種不同類型刻蝕方法產生的橫截面溝槽輪廓示意圖

各向同性濕法刻蝕

常見的一種用于硅的各向同性濕法刻蝕劑是HNA,是氫氟酸(HF)、硝酸(HNO3)和乙酸(CH3COOH) 的混合物。在化學反應中,硝酸氧化硅,然后用氫氟酸溶解硅。硅的刻蝕速率可以從0.1到超過100μm/min變化,具體取決于混合物中酸的比例。但刻蝕均勻性通常難以控制。

圖-各向同性濕法刻蝕劑-氫氟酸

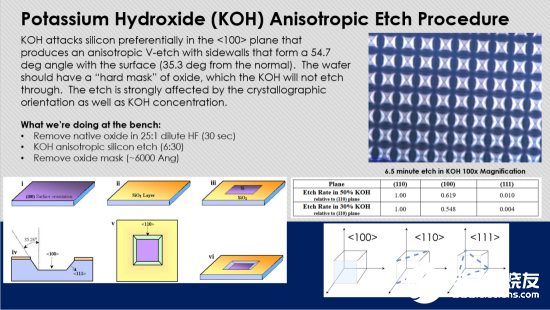

各向異性濕法刻蝕

各向異性濕法刻蝕劑也稱為 取向相關刻蝕劑(ODE,Orientation-Dependent Etchants),因為它們的刻蝕速率與晶體方向相關。

各向異性濕法刻蝕劑包括堿金屬氫氧化物(例如 NaOH、KOH、CsOH)、氫氧化物和季銨氫氧化物(例如 NH4OH、N(CH3)4OH)、及與鄰苯二酚(EDP)在水中混合的乙二胺。通常將刻蝕劑溶液加熱至 70°C–100°C。

圖-各向同性濕法刻蝕劑-氫氟酸

各向異性濕法刻蝕

各向異性濕法刻蝕劑也稱為 取向相關刻蝕劑(ODE,Orientation-Dependent Etchants),因為它們的刻蝕速率與晶體方向相關。

各向異性濕法刻蝕劑包括堿金屬氫氧化物(例如 NaOH、KOH、CsOH)、氫氧化物和季銨氫氧化物(例如 NH4OH、N(CH3)4OH)、及與鄰苯二酚(EDP)在水中混合的乙二胺。通常將刻蝕劑溶液加熱至 70°C–100°C。KOH是迄今為止最常見的ODE。刻蝕速率通常在[100]方向給出,對應于刻蝕前沿為{110}平面。{110}面在KOH中的刻蝕速度大約是{100}面的兩倍,而{111}面的刻蝕速度比{100}面慢大約100倍。后一個特征通常用于在{100}硅片上制作V形凹槽和溝槽,這些凹槽和溝槽由{111}晶面精確描繪。

圖-各向異性濕法刻蝕劑-KOH

對于重摻雜p型(p++)硅,KOH和其他堿性刻蝕劑的刻蝕速率也會大大減慢,因為進行刻蝕反應所需的電子濃度較低,會影響其刻蝕過程中氧化還原中的電子轉移。因此,P++ 硅通常用作刻蝕停止層。KOH 溶液中未摻雜或 n 型硅的刻蝕速率約為0.5至4μm/min,具體取決于溫度和KOH濃度,但在摻雜劑濃度高于1×10^20cm?3的p++硅中,刻蝕速率下降了500倍以上。

二氧化硅的刻蝕速度約為10nm/min,可用作極短刻蝕的掩模層。LPCVD氮化硅是一種優異的抗KOH刻蝕掩模材料。而光刻膠在熱堿性溶液中會被快速刻蝕,因此不適合用于掩蓋這些刻蝕劑。

圖-各向異性濕法刻蝕劑-KOH

對于重摻雜p型(p++)硅,KOH和其他堿性刻蝕劑的刻蝕速率也會大大減慢,因為進行刻蝕反應所需的電子濃度較低,會影響其刻蝕過程中氧化還原中的電子轉移。因此,P++ 硅通常用作刻蝕停止層。KOH 溶液中未摻雜或 n 型硅的刻蝕速率約為0.5至4μm/min,具體取決于溫度和KOH濃度,但在摻雜劑濃度高于1×10^20cm?3的p++硅中,刻蝕速率下降了500倍以上。

二氧化硅的刻蝕速度約為10nm/min,可用作極短刻蝕的掩模層。LPCVD氮化硅是一種優異的抗KOH刻蝕掩模材料。而光刻膠在熱堿性溶液中會被快速刻蝕,因此不適合用于掩蓋這些刻蝕劑。

圖-KOH刻蝕硬膜hard mask

其他各向異性濕法刻蝕劑還有TMAH、EDP等。

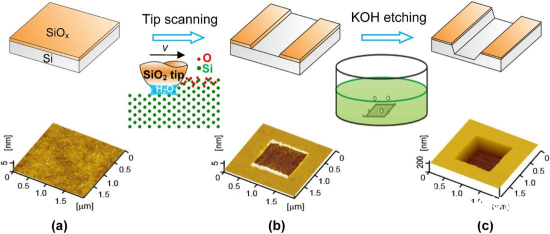

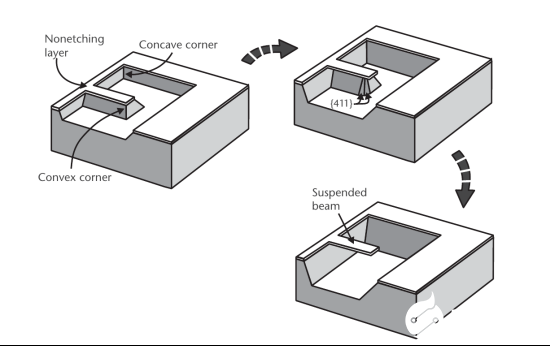

3)刻蝕的三維結構

使用各向異性刻蝕會產生復雜的三維多面結構。為此,刻蝕過程也有計算機模擬軟件進行輔助設計。

最容易可視化的結構是在{100}取向晶圓上刻蝕的V形腔。刻蝕前沿從掩模中的開口處開始,并沿<100>方向前進,該方向是{100}取向基板中的垂直方向,形成具有平坦底部和傾斜側面的空腔。

空腔的邊是{111}平面,與水平{111}表面成54.7°角。晶圓一側的定時刻蝕經常用于形成空腔或薄膜。而在四個等效但相交的{111}平面上自我限制,形成V形凹坑(倒金字塔形)。通過從晶片兩側刻蝕對齊圖案并允許兩個垂直刻蝕前沿合并,并開始側面刻蝕,然后在預定時間后停止刻蝕,在{100}晶片中也可以形成沙漏形和傾斜形狀的端口。

圖-KOH刻蝕硬膜hard mask

其他各向異性濕法刻蝕劑還有TMAH、EDP等。

3)刻蝕的三維結構

使用各向異性刻蝕會產生復雜的三維多面結構。為此,刻蝕過程也有計算機模擬軟件進行輔助設計。

最容易可視化的結構是在{100}取向晶圓上刻蝕的V形腔。刻蝕前沿從掩模中的開口處開始,并沿<100>方向前進,該方向是{100}取向基板中的垂直方向,形成具有平坦底部和傾斜側面的空腔。

空腔的邊是{111}平面,與水平{111}表面成54.7°角。晶圓一側的定時刻蝕經常用于形成空腔或薄膜。而在四個等效但相交的{111}平面上自我限制,形成V形凹坑(倒金字塔形)。通過從晶片兩側刻蝕對齊圖案并允許兩個垂直刻蝕前沿合并,并開始側面刻蝕,然后在預定時間后停止刻蝕,在{100}晶片中也可以形成沙漏形和傾斜形狀的端口。

圖-{100}取向硅中空腔的各向異性刻蝕示意圖:(a)空腔、V形凹坑以及薄膜;(b)從晶片的兩側進行刻蝕可以產生多種不同的形狀,包括沙漏形和斜孔

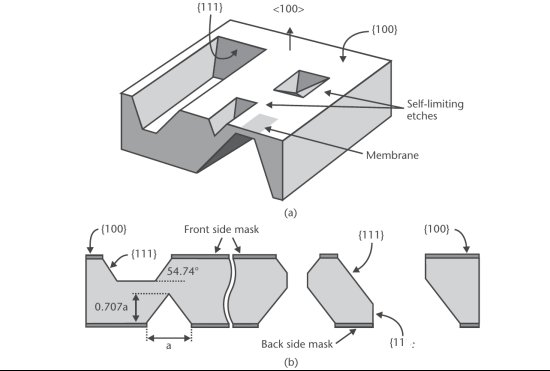

{110}晶圓中刻蝕溝槽的形狀完全不同。在硅{110}晶片中,八個等效的{111}面中的四個垂直于{110}晶片表面。其余四個{111}面相對于表面傾斜35.3°。四個垂直的{111}平面相交形成內角為70.5°的平行四邊形。{110}晶片上刻蝕的凹槽具有由六個{111}平面(四個垂直平面和兩個傾斜平面)描繪的復雜多邊形的外觀。在{110}晶圓上進行刻蝕可用于形成具有垂直側壁的溝槽,彼此不正交。

圖-{100}取向硅中空腔的各向異性刻蝕示意圖:(a)空腔、V形凹坑以及薄膜;(b)從晶片的兩側進行刻蝕可以產生多種不同的形狀,包括沙漏形和斜孔

{110}晶圓中刻蝕溝槽的形狀完全不同。在硅{110}晶片中,八個等效的{111}面中的四個垂直于{110}晶片表面。其余四個{111}面相對于表面傾斜35.3°。四個垂直的{111}平面相交形成內角為70.5°的平行四邊形。{110}晶片上刻蝕的凹槽具有由六個{111}平面(四個垂直平面和兩個傾斜平面)描繪的復雜多邊形的外觀。在{110}晶圓上進行刻蝕可用于形成具有垂直側壁的溝槽,彼此不正交。

圖-{110}取向硅中的各向異性刻蝕示意圖刻蝕結構由四個垂直的{111}面和兩個傾斜的{111}面描繪。垂直的{111}平面相交的角度為70.5°

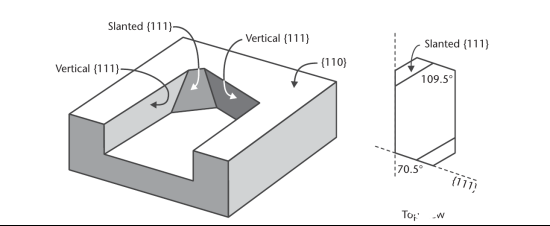

雖然以{111}面為界的凹角在刻蝕過程中保持完整,但凸角會立即受到攻擊。這是因為凸角的任何輕微腐蝕都會暴露出{111}面以外的快速刻蝕面(尤其是{411}面),從而加速刻蝕。

因此,掩模布局中的凸角將在刻蝕過程中被底切;換句話說,刻蝕前沿將在掩模層下方進行。這種效應可以被有意用來形成懸掛在空腔上方的梁。

圖-{110}取向硅中的各向異性刻蝕示意圖刻蝕結構由四個垂直的{111}面和兩個傾斜的{111}面描繪。垂直的{111}平面相交的角度為70.5°

雖然以{111}面為界的凹角在刻蝕過程中保持完整,但凸角會立即受到攻擊。這是因為凸角的任何輕微腐蝕都會暴露出{111}面以外的快速刻蝕面(尤其是{411}面),從而加速刻蝕。

因此,掩模布局中的凸角將在刻蝕過程中被底切;換句話說,刻蝕前沿將在掩模層下方進行。這種效應可以被有意用來形成懸掛在空腔上方的梁。 圖-凸角處的刻蝕以及未刻蝕材料(例如氮化硅、p++ 硅)的懸梁形成的圖示。{411}面通常是最快的刻蝕并且出現在凸角處

4)小結

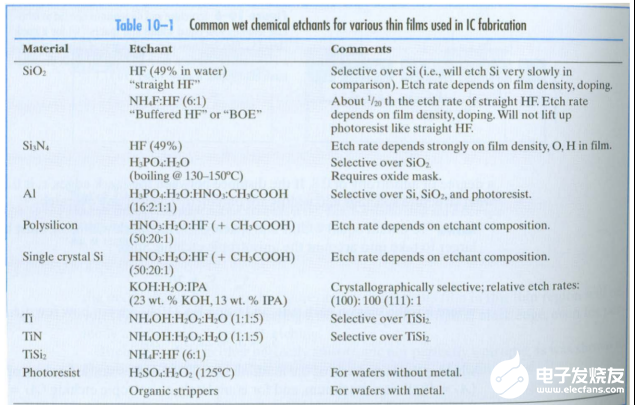

下表給出了各種硅刻蝕劑的比較。

圖-凸角處的刻蝕以及未刻蝕材料(例如氮化硅、p++ 硅)的懸梁形成的圖示。{411}面通常是最快的刻蝕并且出現在凸角處

4)小結

下表給出了各種硅刻蝕劑的比較。

?2、干法刻蝕

主要涉及電化學蝕刻(Electrochemical Etching)、等離子蝕刻(Plasma Etching)與反應離子刻蝕(RIE)、深度反應離子蝕刻(Deep reactive ion etching)。

?2、干法刻蝕

主要涉及電化學蝕刻(Electrochemical Etching)、等離子蝕刻(Plasma Etching)與反應離子刻蝕(RIE)、深度反應離子蝕刻(Deep reactive ion etching)。

圖-MEMS工藝流程圖

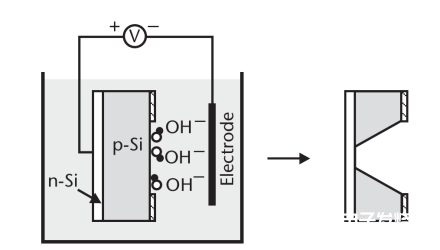

1)電化學蝕刻

采用各向異性濕法蝕刻劑具有相對較大的蝕刻速率(>0.5μm/min),但難以實現均勻且受控的蝕刻深度。例如在MEMS壓力傳感器的加工中,需要厚度5至20μm、其均勻性控制在0.2μm的薄硅膜,使用定時蝕刻就很難實現這一點。

在這種場景中可采用電化學蝕刻(Electrochemical Etching),其厚度的均勻性控制是通過精確生長的外延層并通過外部施加的電勢控制蝕刻反應來實現的。

圖-MEMS工藝流程圖

1)電化學蝕刻

采用各向異性濕法蝕刻劑具有相對較大的蝕刻速率(>0.5μm/min),但難以實現均勻且受控的蝕刻深度。例如在MEMS壓力傳感器的加工中,需要厚度5至20μm、其均勻性控制在0.2μm的薄硅膜,使用定時蝕刻就很難實現這一點。

在這種場景中可采用電化學蝕刻(Electrochemical Etching),其厚度的均勻性控制是通過精確生長的外延層并通過外部施加的電勢控制蝕刻反應來實現的。

圖-電化學蝕刻原理示意圖

比如,在p型晶圓上生長的n型外延層形成p-n結二極管,只有當p型側的電壓高于n型時才允許導通,稱為正向偏執;否則,沒有電流通過,稱為反向偏置。

在電化學蝕刻期間,所施加的電勢使得p-n二極管處于反向偏壓,采用KOH刻蝕劑溶液,n型外延層不會被蝕刻,p型基板允許被蝕刻。一旦p型襯底被完全去除,蝕刻反應就會在結處停止,留下一層具有精確厚度的n型硅。

下述是基于電化學蝕刻實現MEMS壓力傳感器薄硅膜(為n型外延硅)的示意圖:

圖-電化學蝕刻原理示意圖

比如,在p型晶圓上生長的n型外延層形成p-n結二極管,只有當p型側的電壓高于n型時才允許導通,稱為正向偏執;否則,沒有電流通過,稱為反向偏置。

在電化學蝕刻期間,所施加的電勢使得p-n二極管處于反向偏壓,采用KOH刻蝕劑溶液,n型外延層不會被蝕刻,p型基板允許被蝕刻。一旦p型襯底被完全去除,蝕刻反應就會在結處停止,留下一層具有精確厚度的n型硅。

下述是基于電化學蝕刻實現MEMS壓力傳感器薄硅膜(為n型外延硅)的示意圖:

圖-電化學蝕刻實現MEMS壓力傳感器薄硅膜(為n型外延硅)

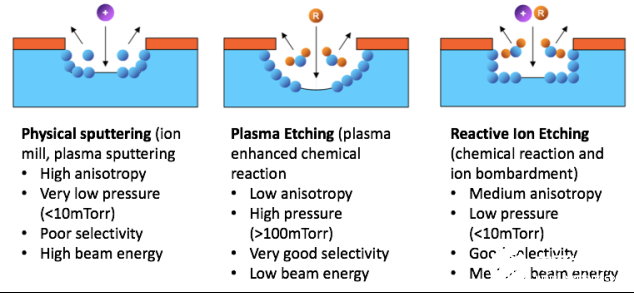

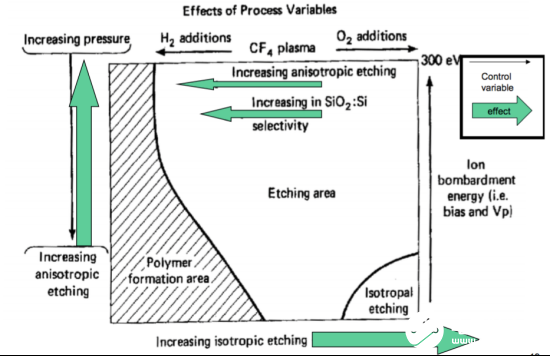

2)等離子蝕刻與反應離子刻蝕

等離子蝕刻,是半導體行業的關鍵工藝。其中,Applied Materials、Lam Research、SPTS、TEL等公司是硅、二氧化硅、氮化硅、一些金屬材料的等離子蝕刻設備系統的領先開發商。

在等離子環境中,有高度化學活性的中性原子、分子及自由基的等離子體,這些處于等離子體狀態的物質在電場作用下向基板加速運動,再加上反應氣體(例如 SF6、CF4、Cl2、CClF3、NF3等)碰撞,可以對目標進行蝕刻。如果這個過程是純粹的化學反應,稱為等離子體蝕刻(Plasma Etching)。

如果化學反應過程中,硅的表面還受到高能粒子轟擊(ion bombardment),兩者發揮協同作用,則該過程被稱為反應離子蝕刻(Reactive ion etching,RIE)。在RIE中,離子(例如 SFx+)朝向基板的運動幾乎是垂直的,這使得RIE具有垂直的方向特性。RIE通常用于表面刻蝕加工。

還有一種純粹的物理蝕刻方法是離子銑削(Ion milling),其中先要產生惰性氣體(通常是氬氣)離子,然后通過1kV量級的電勢在基板上加速。離子的方向性導致非常垂直的蝕刻輪廓。由于不需要化學反應,任何材料都可以通過離子銑削進行蝕刻。離子銑削速率通常比 RIE 慢得多,并且隨材料的不同而變化很大。

以上三種同屬干法刻蝕,是不是很繞?看下面這個圖示也許會清楚一些:

圖-電化學蝕刻實現MEMS壓力傳感器薄硅膜(為n型外延硅)

2)等離子蝕刻與反應離子刻蝕

等離子蝕刻,是半導體行業的關鍵工藝。其中,Applied Materials、Lam Research、SPTS、TEL等公司是硅、二氧化硅、氮化硅、一些金屬材料的等離子蝕刻設備系統的領先開發商。

在等離子環境中,有高度化學活性的中性原子、分子及自由基的等離子體,這些處于等離子體狀態的物質在電場作用下向基板加速運動,再加上反應氣體(例如 SF6、CF4、Cl2、CClF3、NF3等)碰撞,可以對目標進行蝕刻。如果這個過程是純粹的化學反應,稱為等離子體蝕刻(Plasma Etching)。

如果化學反應過程中,硅的表面還受到高能粒子轟擊(ion bombardment),兩者發揮協同作用,則該過程被稱為反應離子蝕刻(Reactive ion etching,RIE)。在RIE中,離子(例如 SFx+)朝向基板的運動幾乎是垂直的,這使得RIE具有垂直的方向特性。RIE通常用于表面刻蝕加工。

還有一種純粹的物理蝕刻方法是離子銑削(Ion milling),其中先要產生惰性氣體(通常是氬氣)離子,然后通過1kV量級的電勢在基板上加速。離子的方向性導致非常垂直的蝕刻輪廓。由于不需要化學反應,任何材料都可以通過離子銑削進行蝕刻。離子銑削速率通常比 RIE 慢得多,并且隨材料的不同而變化很大。

以上三種同屬干法刻蝕,是不是很繞?看下面這個圖示也許會清楚一些:

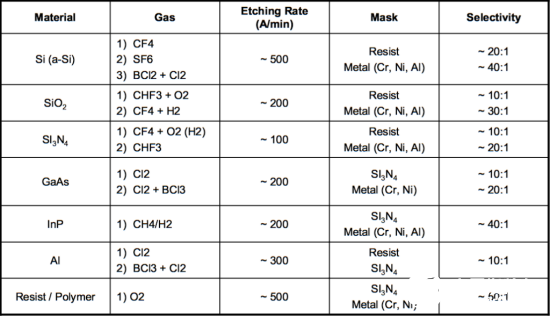

圖-等離子刻蝕、RIE、離子銑削工藝原理示意圖

特別對于RIE來說,化學反應形成的副產物必須具有足夠的揮發性,以便可以從真空室中排出,這一點至關重要。例如,在銅蝕刻中,產物CuCl2的揮發性不夠,因此銅的RIE在實際應用中相當困難。下圖總結了刻蝕不同材料的 RIE 的典型氣體:

圖-等離子刻蝕、RIE、離子銑削工藝原理示意圖

特別對于RIE來說,化學反應形成的副產物必須具有足夠的揮發性,以便可以從真空室中排出,這一點至關重要。例如,在銅蝕刻中,產物CuCl2的揮發性不夠,因此銅的RIE在實際應用中相當困難。下圖總結了刻蝕不同材料的 RIE 的典型氣體:

?當然,以上刻蝕反應都會隨著具體工藝參數配方的影響很大,下圖列舉了一些參數中的變量,上述的3種(等離子刻蝕、RIE、離子銑削)可能相互過渡,所以放在一起介紹:

?當然,以上刻蝕反應都會隨著具體工藝參數配方的影響很大,下圖列舉了一些參數中的變量,上述的3種(等離子刻蝕、RIE、離子銑削)可能相互過渡,所以放在一起介紹:

圖-等離子刻蝕參數變量

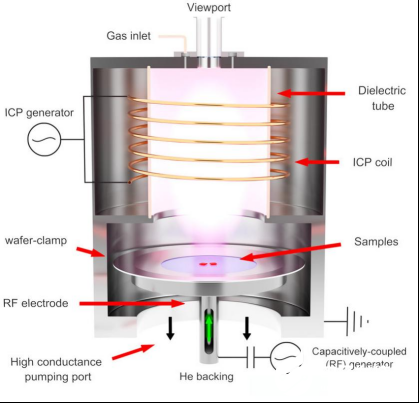

特別的,還有一種電感耦合等離子體反應離子蝕刻(Inductively coupled plasma,ICP-RIE)通過外部施加射頻電磁場為電子云提供更大的激發。電感耦合等離子體增加了離子和中性粒子的密度,從而提高了蝕刻速率。ICP也可以用于體硅刻蝕加工。

圖-等離子刻蝕參數變量

特別的,還有一種電感耦合等離子體反應離子蝕刻(Inductively coupled plasma,ICP-RIE)通過外部施加射頻電磁場為電子云提供更大的激發。電感耦合等離子體增加了離子和中性粒子的密度,從而提高了蝕刻速率。ICP也可以用于體硅刻蝕加工。

圖-ICP-RIE示意圖,其中金屬線圈就是用于射頻耦合產生射頻電磁場

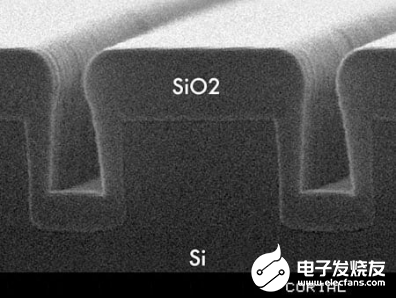

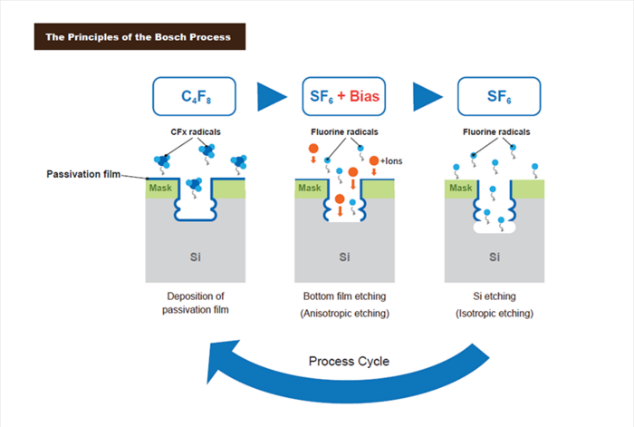

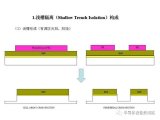

3)深度反應離子蝕刻(博世工藝)

傳統的等離子體蝕刻工藝通常用于MEMS加工中形成淺腔。后來20世紀90年代中期,科學家們推出了深度反應離子蝕刻(Deep reactive ion etching,DRIE)系統,可以蝕刻具有幾乎垂直側壁的高深寬比溝槽,其深度超過可達500μm。

德國斯圖加特的Robert Bosch GmbH的有一種DRIE專利方法,其中蝕刻和沉積步驟在ICP-RIE系統中交替進行,具體過程為:薄膜沉積、底部薄膜蝕刻和硅蝕刻。在沉積工藝中,在溝槽的側壁和底面上沉積鈍化膜。在底部膜蝕刻步驟中,選擇性地蝕刻溝槽底部上的鈍化膜。在硅蝕刻步驟中,僅蝕刻已去除鈍化膜的溝槽底部的硅。

圖-ICP-RIE示意圖,其中金屬線圈就是用于射頻耦合產生射頻電磁場

3)深度反應離子蝕刻(博世工藝)

傳統的等離子體蝕刻工藝通常用于MEMS加工中形成淺腔。后來20世紀90年代中期,科學家們推出了深度反應離子蝕刻(Deep reactive ion etching,DRIE)系統,可以蝕刻具有幾乎垂直側壁的高深寬比溝槽,其深度超過可達500μm。

德國斯圖加特的Robert Bosch GmbH的有一種DRIE專利方法,其中蝕刻和沉積步驟在ICP-RIE系統中交替進行,具體過程為:薄膜沉積、底部薄膜蝕刻和硅蝕刻。在沉積工藝中,在溝槽的側壁和底面上沉積鈍化膜。在底部膜蝕刻步驟中,選擇性地蝕刻溝槽底部上的鈍化膜。在硅蝕刻步驟中,僅蝕刻已去除鈍化膜的溝槽底部的硅。

圖-Bosch DRIE工藝示意圖

在蝕刻過程中,垂直取向的離子(SFx+)增強了氟自由基,去除溝槽底部沉積而成的鈍化膜,同時薄膜沿側壁保持相對完整。扇形的程度(由于蝕刻的各向同性成分而產生的側壁紋理)隨配方的不同而變化。

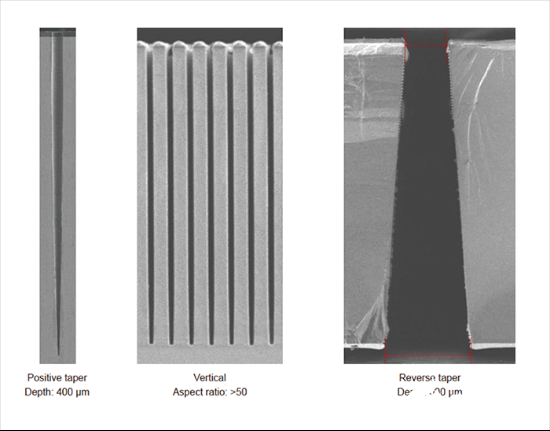

此外,DRIE蝕刻速率會隨著溝槽深寬比的增加而降低。對二氧化硅的高選擇性使得蝕刻深溝槽并停止在二氧化硅埋層上成為可能,例如適用于SOI(絕緣體上硅)晶圓。以下是一些Bosch 工藝的效果圖:

圖-Bosch DRIE工藝示意圖

在蝕刻過程中,垂直取向的離子(SFx+)增強了氟自由基,去除溝槽底部沉積而成的鈍化膜,同時薄膜沿側壁保持相對完整。扇形的程度(由于蝕刻的各向同性成分而產生的側壁紋理)隨配方的不同而變化。

此外,DRIE蝕刻速率會隨著溝槽深寬比的增加而降低。對二氧化硅的高選擇性使得蝕刻深溝槽并停止在二氧化硅埋層上成為可能,例如適用于SOI(絕緣體上硅)晶圓。以下是一些Bosch 工藝的效果圖:

圖-Bosch 工藝效果圖

總之,DRIE是形成具有接近垂直側壁的深溝槽的強大工具,可調參數多,結果要求也多,所以蝕工藝難度大,如以刻蝕的溝槽縱橫比vs速率、良好的均勻性、高垂直度、小扇形等作為優化目的,但一般來說所有的優化不能同時進行,所以每種掩模圖案和深度都需要刻蝕工藝工程師進行工藝開發。

(全文完)

圖-Bosch 工藝效果圖

總之,DRIE是形成具有接近垂直側壁的深溝槽的強大工具,可調參數多,結果要求也多,所以蝕工藝難度大,如以刻蝕的溝槽縱橫比vs速率、良好的均勻性、高垂直度、小扇形等作為優化目的,但一般來說所有的優化不能同時進行,所以每種掩模圖案和深度都需要刻蝕工藝工程師進行工藝開發。

(全文完)審核編輯 黃宇

-

傳感器

+關注

關注

2553文章

51390瀏覽量

756566 -

芯片

+關注

關注

456文章

51170瀏覽量

427225 -

mems

+關注

關注

129文章

3958瀏覽量

191093

發布評論請先 登錄

相關推薦

大話芯片制造之讀后感超純水制造

SMT工藝流程詳解

mems傳感器是什么意思_mems傳感器原理是什么

簡述連接器的工藝流程

上海工研院MEMS取得重大突破,智能傳感器工藝從定制化向標準化持續邁進

你可能看不懂的硬核傳感器知識:MEMS芯片制造工藝流程

你可能看不懂的硬核傳感器知識:MEMS芯片制造工藝流程

評論